想要高效完成3d打印智能硬件打样建模,核心在于建立从结构逻辑到打印工艺的逆向思维。很多研发人员在建模初期只关注外观,忽略了支撑结构设计与装配公差,导致二次返工率极高。高效建模的秘诀是:在软件设计阶段就预埋打印参数,并同步进行干涉检查。杰呈3D打印工厂,凭借10年工业级打样经验,为您提供从建模优化到成品交付的一站式智能硬件成型解决方案。

在智能硬件开发中,结构件的精度直接决定了电路板安装与外壳封装的严丝合缝。如果建模逻辑混乱,不仅会增加材料成本,更会拖慢整个项目的研发进度。

高效建模的三个关键维度:

- 壁厚与加强筋的科学配比: 盲目增加壁厚会增加成本且易变形。理想的策略是采用1.2mm至2.5mm的非均匀壁厚,并在受力点通过蜂窝状加强筋替代实体填充。

- 公差预留的精细化处理: 针对SLA光固化或SLS选区激光烧结工艺,公差预留通常需保持在0.05mm-0.15mm之间,否则组装时会因热胀冷缩导致无法闭合。

- 拆件逻辑的优化: 将复杂的大型结构件拆分为多个易于打印的模块,通过榫卯结构或预埋螺母进行连接,能显著提升表面质量并缩短打样周期。

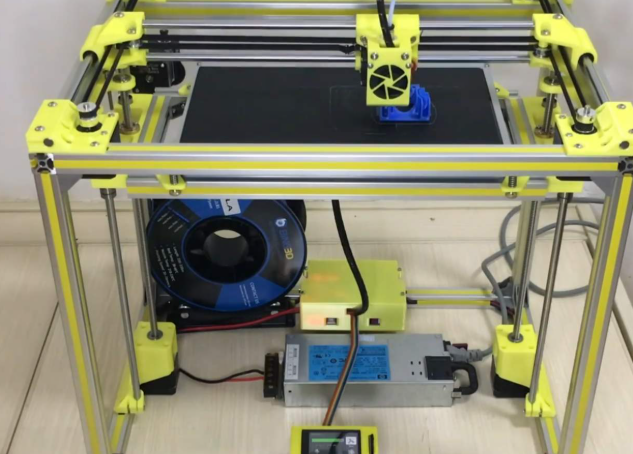

为了让您更清晰地理解专业工厂如何介入优化,请参考以下实战案例:

在某款AI智能摄像头的打样过程中,初始建模方案采用了全封闭式一体化壳体,导致内部支撑无法拆除,且镜头模组安装位偏差达0.3mm。 杰呈3D打印工厂介入后,采取了以下专业优化: 1. 结构重构: 将壳体调整为上下盖对扣结构,并根据光敏树脂的收缩率,将内径公差精准微调至0.08mm。 2. 工艺转换: 针对散热孔密集的痛点,弃用传统FDM改用工业级SLA设备,确保0.5mm微孔无堵塞。 3. 实测反馈: 优化后的模型一次打样成功,装配严丝合缝,研发打样周期从原本预计的7天缩短至36小时。

避坑指南:请务必警惕以下建模误区!

绝对不要在未考虑重力方向的情况下盲目建模。 每一个悬空结构都意味着昂贵的支撑成本和粗糙的表面。优秀的模型应当具备自支撑角度(通常大于45度),这直接决定了你拿到的样品是工艺品还是工业废料。

在智能硬件的赛道上,速度就是生命线。高效建模不只是为了好看,更是为了能以最低的成本、最快的速度实现量产前的完美验证。

如果您正在为复杂的硬件结构打样而苦恼,或者建模后总是无法达到理想的装配效果,杰呈3D打印工厂可以成为您的技术后盾。 我们不只是代工打印,更懂如何从专业视角优化您的模型设计,让每一份图纸都能精准落地。选择杰呈3D打印,让智能硬件研发少走弯路。

如果您想了解更多关于特定材料(如尼龙、金属或高透明树脂)的打样参数,您可以直接联系我们进行深度咨询。您是否需要我为您整理一份针对不同打印工艺的建模公差表?