在制造业升级的浪潮中,3D打印技术像一把“数字魔笔”,正在重塑生产逻辑。从医疗假肢到航天零件,从建筑模型到个性化饰品,它用“分层制造”的魔法,让传统工艺望尘莫及。这项技术最核心的魅力,在于突破了“减材制造”的桎梏——不再需要车铣刨磨,而是直接将数字模型转化为实体,实现从设计到成品的无缝衔接。

个性化定制,像“量体裁衣”一样精准

想象一下,医生通过3D扫描患者的骨骼,直接打印出完全贴合的钛合金植入体;或者设计师为孩子设计一双独一无二的卡通鞋,第二天就能拿到实物。3D打印的“分层叠加”特性,让“一对一”定制不再是奢望。传统制造需要开模、调机,成本随数量上升;而3D打印每件产品都是“独立创作”,尤其适合小批量、多品种的需求。这种“所想即所得”的能力,让它在医疗、文创、高端定制领域大放异彩。

材料零浪费,环保又“省钱”

传统工艺像“雕刻”,切削下来的材料成了废料;而3D打印更像“搭积木”,用多少材料就“长”多少实体。以飞机发动机叶片为例,传统方法需要切削掉90%的原材料,而3D打印能将材料利用率提升至95%以上。这种“增材制造”模式,不仅减少了金属、塑料等资源的浪费,还降低了后续处理废料的成本。对中小企业而言,这意味着更低的试错成本——打个样品试试,不行就改模型再打,不用心疼“废料费”。

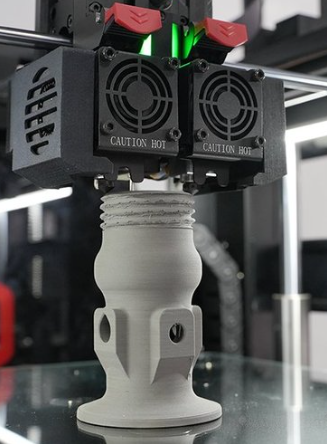

复杂结构“手到擒来”,传统工艺“望而却步”

你见过内部中空、布满蜂窝状结构的零件吗?传统工艺要做出这种“复杂内腔”,可能需要多道工序拼接;而3D打印直接“打印”出来,连最细微的支撑结构都能完美呈现。比如航天器的燃料喷射器,需要承受高温高压,内部结构越复杂,性能越优越——3D打印能轻松实现传统工艺难以企及的精密结构。这种能力,让它在高端装备、精密仪器领域成为“不可替代”的制造方案。

快速迭代,让“试错”成本归零

产品开发最怕“推翻重来”——传统工艺改一次设计,可能要重新开模、调机,耗时又费钱。而3D打印的数字模型修改后,立刻就能“打印”出新版本。比如汽车设计师想调整车灯造型,上午改完模型,下午就能拿到实物验证效果。这种“边设计边验证”的敏捷模式,让产品迭代周期从数月缩短到数天,尤其适合快节奏的消费电子、智能硬件领域。对创业者来说,这意味着能更快抓住市场机会,让创意快速“落地”。

从“打印一个杯子”到“打印火箭发动机”,3D打印的优势不是单一维度的“更快更便宜”,而是重构了“如何制造”的底层逻辑。它让个性化、复杂化、环保化的需求有了技术支撑,让“小批量多品种”的制造成为可能。这,就是3D打印最本真的魅力——不是替代传统工艺,而是让曾经“不可能”的制造,变成“理所当然”的日常。