在汽车制造与精密工程领域,“时间”往往比金钱更昂贵。传统的研发模式中,一个零部件从设计图纸到成品原型,往往需要经历开模、铸造、机加工等冗长工序,耗时动辄数周甚至数月。然而,随着尼龙3D打印技术的成熟,这一周期正在被极限压缩。今天,我们就以尼龙3D打印为核心,探讨精密3D打印服务如何为您的项目按下“快进键”。

研发周期的“减法”:从14天到3天的跨越

传统制造中,即便是简单的验证模型,也需要制作油泥模型或进行初步开模。以车身外观模型为例,宝马设计中心曾透露,传统油泥模型的制作周期通常需要2周。而引入选择性激光烧结(SLS)或熔融堆积(FFF)等3D打印工艺后,从CAD模型到实物产出仅需数小时,整体验证周期缩短至3天以内。这种效率的提升,不仅是数字上的减少,更意味着设计团队可以进行更多轮次的“设计-测试-优化”迭代,从而在更短时间内打磨出最优产品。

性能的“加法”:减重30%背后的硬核实力

精密3D打印服务咨询之所以受到汽车行业的追捧,核心在于其对“轻量化”与“高强度”的完美平衡。尼龙材料(如PA12)本身密度仅为1.15g/cm³左右,但在加入碳纤维增强(尼龙12CF)后,其比强度甚至能超越传统铝合金。在实际应用案例中,这种材料替代方案能实现约30%的直接减重,同时抗拉强度提升15%以上。

此外,3D打印赋予了工程师极高的“设计自由度”。通过拓扑优化,我们可以打印出复杂的蜂窝状或点阵式内部结构。例如,某知名车企通过优化发动机支架结构,在保证刚度提升20%的前提下,实现了40%的惊人减重。这种“结构换材料”的策略,是传统减材制造(如CNC)难以企及的。

核心应用场景:从机舱内部到内饰功能件

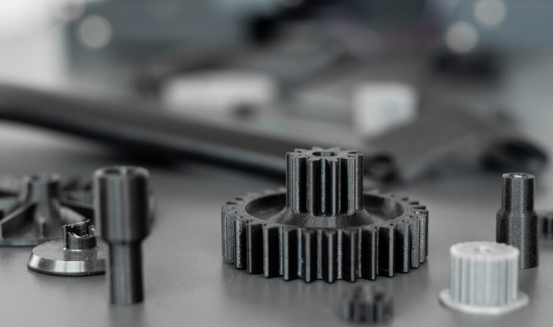

咨询精密3D打印服务时,材料的适用环境是讨论重点。尼龙3D打印件因其卓越的理化特性,已广泛应用于以下场景:

- 动力总成: 尼龙材料热变形温度高达180-200℃,且耐燃油、润滑油腐蚀。3D打印的进气歧管不仅减重40%,还能通过优化内部流道提升5%的进气效率。

- 车身结构: 采用尼龙碳纤复合材料打印的车门框架或底盘悬挂臂,在满足碰撞安全标准的同时,大幅提升了车辆的操控响应。

- 精密工装: 如Promotion SpA案例所示,使用碳纤维增强尼龙替代金属夹具,减重达60%,且能维持0.8mm级别的齿宽精度。

成本与效益:3D打印服务能为你省下多少?

虽然尼龙碳纤材料的单价高于铝合金,但精密3D打印服务的综合经济效益却非常显著。首先,SLS等工艺属于“无支撑打印”,材料利用率极高,大幅减少了原材料浪费。其次,对于小批量、定制化的部件(如EANT GmbH的天线支架),3D打印省去了昂贵的模具开发费用,使生产成本降低了20%,生产时间更是缩短了75%。

更重要的是,3D打印支持“功能集成”。原本需要多个零件组装的复杂模块(如空调出风口或电池盒支架),可以通过3D打印一次性成型,省去了装配工时,也降低了后期维护的风险。

结语:数字化转型的必经之路

精密3D打印服务不仅仅是一种加工手段,更是一种全流程数字化的研发思维。通过AI生成式设计与数字孪生技术的结合,企业可以实现“所见即所得”的开发效率。如果您仍在为繁琐的供应链和冗长的打样周期苦恼,不妨咨询专业的尼龙3D打印服务,看看这项技术能为您的项目缩短多少天。