在现代精密制造与逆向工程领域,很多工程师和设计师常会产生一个疑问:3D扫描得到的模型数据(点云或STL)能否直接输入CNC机床进行加工?答案是:不能直接加工,但通过关键的中间转换步骤,可以实现高效的高精度逆向制造。

3D扫描生成的通常是点云或三角面片(Mesh)数据,而CNC机床识别的是基于数学曲面的几何代码(G代码)。为了弥合二者之间的鸿沟,我们需要通过“逆向建模”这一核心环节。本文将从技术逻辑、操作流程及应用优势三个维度,为您拆解如何将3D扫描模型转化为可加工的精密零件。

一、 核心逻辑:为什么3D扫描不能“直接”驱动CNC?

数据格式的本质区别: 3D扫描仪获取的是物体的表面坐标,呈现为数百万个细小的三角形平面(STL格式)。这种格式在视觉上很完整,但在计算机眼中,它缺乏厚度、半径和中心点等数控加工所需的参数化信息。CNC加工需要的是CAD/CAM系统生成的矢量路径,这些路径必须建立在连续、光滑的数学曲面(如IGS或STEP格式)之上。

加工逻辑的冲突: CNC刀具路径规划需要识别平坦的面、圆柱形的孔和精确的倒角。STL模型由于其“锯齿状”的微观结构,会导致刀具路径杂乱无章,不仅加工表面质量极差,还极易损坏刀头。因此,“扫描 -> 逆向处理 -> CAM编程”是实现逆向制造的必经之路。

二、 简单三步:实现从扫描到加工的完美转化

通过以下三个标准化步骤,您可以轻松完成从实物到数字化加工的闭环:

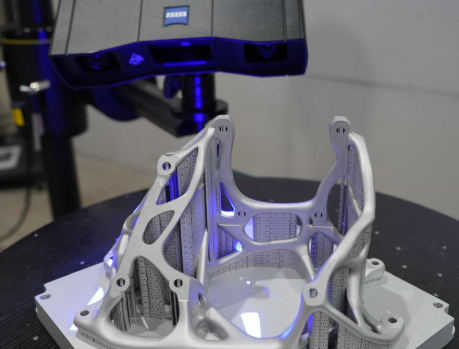

1. 高精度数据采集与预处理

利用工业级3D扫描仪(如激光扫描或蓝光扫描)获取产品的原始点云数据。在这一阶段,关键在于确保数据的完整性。通过配套软件剔除重叠点、填补空洞,并将海量的点云封装成高精度的STL三角面片。这一步是整个逆向工程的“地基”,精度通常需控制在±0.02mm以内。

2. 逆向建模(RE)与参数化还原

这是转化过程中最关键的一步。将STL模型导入专业的逆向软件(如Geomagic Design X或SolidWorks逆向插件),以扫描数据为“蓝本”进行描绘和拟合。

- 提取特征: 识别出模型中的平面、圆柱面和自由曲面。

- 构建实体: 将零散的面片转化为具有拓扑关系的参数化实体模型。

- 偏差检测: 将还原后的CAD模型与原始扫描数据进行比对,确保还原误差在允许范围内。

3. CAM编程与CNC路径生成

将转换好的STEP或IGS格式模型导入CAM软件(如Mastercam或PowerMill)。此时,软件可以轻松识别几何特征,工程师根据材料硬度选择刀具、设定切削转速及进给量。生成的G代码将指导机床进行粗加工、半精加工和精加工,最终还原出高精度的实物零件。

三、 逆向制造的应用场景与行业优势

通过3D扫描与CNC加工的协同应用,企业可以在以下场景中获得核心竞争力:

旧件翻新与孤品复制

在汽车修复或老旧设备维护中,许多核心部件已停产且无图纸。通过3D扫描逆向建模,可以在不破坏原件的前提下,快速克隆出性能一致甚至更优的替代件。例如,某车队利用此技术为老爷车定制铝合金进气歧管,开发周期从数月缩短至1周。

模具修复与优化

模具在长期使用后会出现磨损或形变。通过扫描模具型腔,分析磨损量,并在CAD模型中进行补偿修正,随后直接通过CNC补焊加工,可极大地延长模具寿命并提高产品的一致性。

复杂曲面零件的改型设计

对于具有复杂人体工程学曲线的消费电子或医疗器械,手板建模往往比电脑建模更直观。设计师可以先手工制作油泥模型,再通过扫描-CNC路径,实现从艺术原型到量产化零件的精确跨越。

四、 未来趋势:自动化与智能化

AI驱动的自动逆向: 随着深度学习算法的介入,未来的逆向软件将能自动识别扫描数据中的特征,一键生成参数化实体,大幅减少人工修模的时间。同时,云端数字化仓库的建立,使得企业只需存储零件的扫描数据,在需要时随取随印(3D打印)或随取随切(CNC)。

总结: 3D扫描虽然不能直接驱动CNC,但它是逆向制造中不可或缺的“眼睛”。掌握了从Mesh到CAD的转化逻辑,您就能解锁无限的设计与制造可能,让生产更高效、更精准。