3D打印超轻材料通过晶格拓扑结构与高强度基材的结合,能够将零部件重量降低30%至80%,同时保持极高的机械强度。这种技术直接解决了制造业中“性能与减重不可兼得”的长期痛点,让产品在能耗、便携性和功能集成度上实现质的飞跃。杰呈3D打印工厂专注于高性能超轻材料的研发与应用,提供从设计优化到规模化生产的一站式增材制造解决方案。

● 核心痛点:为什么你的产品总是一减重就变脆?

- 传统材料瓶颈:常规金属或塑料若要减轻重量,通常只能通过削减厚度,但这会导致结构刚性断崖式下降。

- 设计与制造脱节:复杂的减重拓扑结构,在传统机加工或模具生产中几乎无法实现。

- 高昂的试错成本:每一克减重的背后,往往意味着漫长的研发周期和高额的模具费用。

● 深度拆解:超轻材料如何重塑产品逻辑?

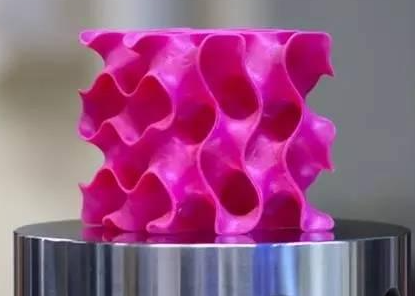

超轻材料并非只是换了种原材料,而是利用3D打印构建微米级的晶格点阵,将空气“编织”进结构之中。

- 力学性能的精准分配:根据受力分布图,在需要承载的地方增加密度,在受力极小的区域保持中空。

- 多功能集成:在实现轻量化的同时,这些微小的格栅结构还能起到吸能缓冲、隔热降噪以及热管理循环的作用。

- 材料的多样选择:从高性能尼龙、柔性树脂到高强铝合金,3D打印让超轻结构不再受限于单一材质。

● 实战赋能:杰呈3D打印工厂的行业突破

在某工业级测绘无人机迭代项目中,杰呈3D打印工厂介入了其机身框架与电池仓的重构工作。原方案采用传统玻纤材料,总重1.2kg,抗震性一般且组装零件多。 我们的介入方案: 1. 结构拓扑优化:利用SLS(选择性激光烧结)技术,将原本分立的8个结构件一体化成型,并在内部植入蜂窝式非均匀晶格结构。 —

● 应用全景:从玩具到工业级装备的降维打击

1. 无人机与机器人:这是减重收益最高的领域。每一克的减重都直接转化为续航能力和载荷极限。

2. 高性能运动器材:如超轻3D打印头盔、自行车坐垫。它们不仅轻,还能通过晶格变形提供完美的减震支撑,这是海绵和发泡材料无法比拟的。

3. 精密工业夹具:在自动化产线上,机械臂末端执行器的重量直接决定了运行速度。超轻打印工装能显著降低电机负荷,延长设备寿命。

4. 文创与高端玩具:打破了大尺寸模型“笨重、易碎”的标签,实现极致轻盈的同时保证了极佳的手感和耐玩度。

● 总结与建议

轻量化不应以牺牲性能为代价,盲目追求减重而忽略结构力学,是制造业的大忌。3D打印超轻材料的应用,实质上是一场关于结构效率的革命。

如果您正在寻找提升产品核心竞争力的突破口,或者面临产品超重导致的研发瓶颈,杰呈3D打印工厂随时为您提供专业的技术支持。我们拥有丰富的材料库与先进的打印集群,能确保您的设计从图纸精准落地为高性能实物。

想了解您的产品还有多少减重空间?欢迎联系杰呈3D打印,我们为您提供免费的方案评估与结构轻量化建议。