在产品开发周期中,ABS(丙烯腈-丁二烯-苯乙烯)是最常用的手板材料之一。传统观念认为,手板仅用于外观验证或结构装配,不能作为最终产品(End-use parts)交付用户。然而,随着改性材料技术与高精度加工工艺的成熟,这一界限正在模糊。本文将深度剖析ABS手板直接转化为最终产品的可行性条件、技术路径及行业应用案例。

一、ABS手板转最终产品的核心考量维度

ABS材料之所以具备“转正”潜力,源于其平衡的物理特性,但要作为最终产品,必须通过以下维度的严格评估:

1. 机械强度与耐候性优化: 普通ABS手板在长时间紫外线照射下容易发黄变脆。若要作为最终产品,需选用抗UV等级的ABS改性料,或在表面喷涂高性能哑光漆。通过在ABS基材中添加玻璃纤维(GF),其拉伸强度可从常规的40MPa提升至65MPa以上,满足结构件的承载需求。

2. 表面处理的“工业级”标准: 手板表面往往残留加工纹路。作为最终产品,必须经过化学熏蒸抛光、手工研磨或真空镀膜工艺,使其达到模具注塑级的Ra 0.8μm粗糙度要求。这不仅是审美需求,更是为了消除表面微裂纹,提升疲劳寿命。

3. 尺寸稳定性与公差补偿: 最终产品对装配精度要求极高。通过CNC高精度加工或高分辨率FDM打印的ABS部件,其尺寸偏差需控制在±0.1mm以内。通过热应力消除工艺(Annealing),可以防止ABS部件在工作环境温度波动时发生蠕变变形。

二、支持ABS手板“直接代用”的技术工艺

并非所有手板工艺产出的ABS都能直接使用,目前行业内公认的路径主要有以下三种:

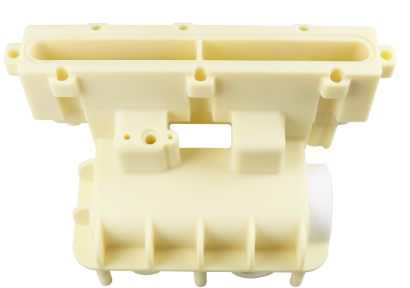

1. 高精度CNC机加工: 采用实心ABS板材通过减材制造而成。这种方式产出的零件密度均匀,物理性能最接近注塑件。对于小批量(50-200件)的工业设备外壳、手持终端,CNC机加工ABS手板通常可以直接作为最终成品交付。

2. 真空复模(Silicone Molding): 以ABS手板为原型,利用硅胶模具翻模出的类ABS树脂零件。这种工艺能低成本复制复杂的纹理,且材料性能可调,是医疗器械和消费电子领域最常用的“以模代塑”方案。

3. 工业级FDM/FFF打印: 采用Stratasys等高端设备打印的ABS-M30或ABS-ESD7。这类材料具备防静电或高韧性特质,通过优化填充率(100%固态填充)和层厚,可直接用于自动化生产线的工装夹具、机械臂末端工具等最终应用场景。

三、行业应用场景与成功案例分析

通过实际案例可以看出,ABS手板在特定领域已成功替代了传统开模产品:

案例一:某医疗器械企业的检测仪外壳 该企业面临产品更迭快、年产量仅300台的痛点。通过CNC加工ABS手板,配合表面细拉丝纹理和双组份PU涂装,产品不仅通过了生物相容性测试,且单台成本远低于分摊了模具费后的注塑成本。最终,该“手板”成功作为上市产品远销海外。

案例二:定制化改装车内饰功能件 在汽车定制化改装市场,ABS改性材料手板被广泛用于空调出风口支架、中控面板。利用ABS易于粘接和打磨的特性,通过表面包覆真皮或碳纤维膜,其力学强度和视觉质感完全达到了原厂件标准,且开发周期从4个月缩短至10天。

案例三:自动化产线上的防静电夹具 电子组装线需要大量定制化的防静电夹具。采用ABS-ESD7材料3D打印的手板,无需二次加工即可直接上岗。其电阻值稳定在10^6至10^9欧姆,有效保护了精密元器件免受静电损伤,实现了“即打即用”的最终产品交付。

四、何时该选ABS手板作为成品?

判断ABS手板能否直接当作最终产品使用,可以参考以下决策逻辑:

1. 产量规模: 如果您的年需求量在500件以下,开模成本(通常5-20万人民币)无法被摊薄,此时高精度的ABS手板是更优的商业选择。

2. 迭代速度: 若产品处于市场试错期,平均每3个月需要调整一次结构,直接使用手板成品可以避免模具作废造成的巨额损失。

3. 材料功能: 只要工作环境温度不长期超过80℃,且不接触强极性溶剂,改性后的ABS手板性能完全足以支撑2-3年的使用周期。

综上所述,ABS材料手板不再仅仅是“样品”,通过合理的材料改性、精细的表面处理以及先进的加工工艺,它完全可以作为高品质的最终产品投入市场。对于追求敏捷制造(Agile Manufacturing)的企业来说,这不仅是技术的进步,更是降低成本、抢占市场的战略利器。