3D打印仿生设计不仅能降低材料消耗,更是实现制造业轻量化与结构强化的核心路径。通过模拟自然界千万年演化的骨骼、蜂窝或植物纤维结构,我们能够以最少的材料实现最优的力学性能。这种技术解决了传统切削工艺加工难、材料利用率低的长期痛点,让每一克材料都出现在它最该出现的位置。作为深耕增材制造领域的先行者,杰呈3D打印工厂致力于通过前沿仿生增材技术,为全球制造企业提供高精度、低损耗的定制化生产解决方案。

在传统的机械设计中,为了保证强度,工程师往往会采取增加壁厚这种简单粗暴的方法。这不仅导致了原材料利用率不足30%的严重浪费,更让产品变得笨重不堪。当我们将视角转向自然界,你会发现鸟类的骨骼内部并非实心,而是充满支撑的网格。这种功能驱动的结构优化正是解决材料浪费的关键钥匙。

3D打印仿生设计降低成本的核心逻辑:

- 拓扑优化减少冗余:通过有限元分析识别受力路径,剔除不承载应力的死角。

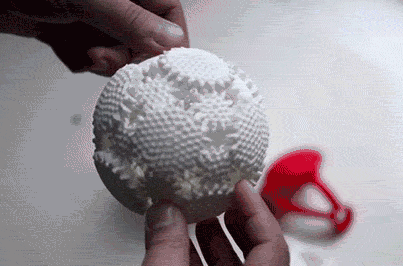

- 点阵结构替代实心:在产品内部填充梯度蜂窝或三周期极小曲面结构,实现减重50%以上且强度不减。

- 一体化成型:将数十个零部件合并为一个整体仿生件,彻底消除连接件带来的额外克重。

这些理论在实际生产中究竟表现如何?让我们看一组来自杰呈3D打印工厂的真实应用场景。

航空液压支架仿生优化项目:

原设计采用铝合金整体切削,毛坯重量达15.8kg,切屑浪费严重。杰呈团队介入后,引入骨骼仿生点阵结构进行重新建模。经过SLM(金属激光选区熔化)工艺成型,最终零件重量仅为2.4kg,材料节约率高达84.8%。不仅打印过程几乎零浪费,其结构疲劳寿命反而提升了15%,完美验证了仿生设计在严苛工业环境下的卓越价值。

很多客户担心,既然材料少了,稳固性会打折扣吗?这正是仿生设计的精妙所在:它通过改变材料的分布逻辑而非牺牲性能来换取减重。

为什么选择杰呈进行仿生设计迭代?

- 全产业链适配:从钛合金、模具钢到高性能工程塑料,我们具备多材料的仿生打印能力。

- 精度护航:仿生结构往往包含复杂的微米级网格,我们先进的工业级打印机能确保每一根支撑杆件的尺寸误差控制在±0.05mm以内。

- 成本闭环:我们不只是打印,更会协助客户进行初期的结构轻量化设计咨询,从源头砍掉不必要的材料开支。

警示:平庸的设计正在吞噬你的利润。在材料价格波动巨大的今天,继续沿用笨重的实心设计无异于在竞争中慢性自杀。唯有拥抱仿生增材制造,才能在保证极致性能的同时,实现真正的降本增效。

如果您正在寻求突破材料消耗瓶颈的方案,杰呈3D打印随时准备将您的创意转化为轻量化、高价值的现实。我们会针对您的产品痛点,提供从仿生拓扑优化到成品交付的一站式专业服务。