3D打印与传统制造将长期共存并互补发展,短期内传统制造仍主导大规模标准化生产,而3D打印在复杂定制化、小批量生产及创新领域优势显著,未来二者融合可能重塑制造业格局。以下从技术特性、应用场景、发展趋势三个维度展开分析:

一、技术特性对比:效率与灵活性的博弈

- 3D打印(增材制造)

- 优势:

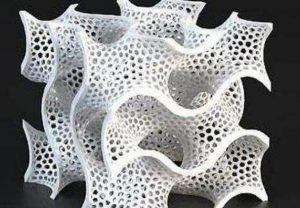

- 设计自由度高:通过逐层堆积材料,可制造传统工艺难以实现的复杂结构(如点阵晶格、内部流道),减少组装工序。例如,中国商飞C919采用3D打印钛合金燃油喷嘴,部件减重50%、成本降低25%。

- 小批量经济性:无需模具,单件生产成本低,适合定制化需求。例如,医疗领域个性化植入物、牙科修复体已实现规模化应用。

- 材料利用率高:火箭发动机制造中,3D打印将材料浪费减少90%,成本从50万元降至5万元。

- 局限:

- 大规模生产效率低:打印速度慢,难以与传统流水线竞争。

- 材料选择有限:目前仅部分金属、塑料和生物材料适用,且性能(如强度、耐久性)与传统工艺存在差距。

- 表面精度不足:需后处理(如打磨、喷涂)才能达到高光洁度要求。

- 优势:

- 传统制造(减材/等材制造)

- 优势:

- 大规模生产成熟:通过模具和流水线实现高效、低成本制造,适合标准化产品(如汽车零部件、家电外壳)。

- 材料选择广泛:涵盖金属、塑料、陶瓷等,性能稳定且经过长期验证。

- 表面精度高:CNC加工、注塑等技术可直接生产高精度零件。

- 局限:

- 设计灵活性低:复杂结构需多工序组装,增加成本和时间。

- 材料浪费严重:减材制造切除多余材料,等材制造(如铸造)需预留加工余量。

- 小批量成本高:模具开发费用分摊困难,单件成本显著上升。

- 优势:

二、应用场景分化:需求驱动技术选择

- 3D打印的“主战场”

- 航空航天:制造轻量化、复杂结构件(如发动机叶片、卫星支架),降低燃料消耗并提升性能。

- 医疗健康:定制化植入物(如膝关节、颅骨修复体)、药物研发模型,匹配患者解剖结构。

- 消费级市场:个性化饰品、鞋类、营养定制食品(如耐克通过桌面设备打印限量球鞋)。

- 应急与灾后重建:快速打印临时住房、医疗设备,满足紧急需求。

- 传统制造的“护城河”

- 大规模标准化生产:汽车、电子、家电等行业对成本敏感,传统工艺仍是主流。

- 高精度要求场景:光学镜头、精密仪器等需纳米级加工,3D打印难以替代。

- 高温高压环境:核反应堆部件、航空发动机涡轮盘等需极端性能材料,传统工艺更可靠。

三、未来趋势:融合与颠覆并存

- 3D打印的突破方向

- 材料创新:开发高性能复合材料(如纳米增强金属、生物降解树脂),扩大应用范围。

- 速度提升:多激光头、连续打印技术将效率提高数倍,缩短生产周期。

- 智能化整合:AI优化设计结构(如减重15%-30%)、实时缺陷检测(良品率提升至99.5%),降低对人工的依赖。

- 成本下降:设备国产化、材料循环利用(如建筑废料转化为3D打印混凝土)推动普及。

- 传统制造的转型路径

- 数字化升级:结合工业物联网、数字孪生技术,实现柔性生产(如汽车行业通过虚拟模拟应对需求变化)。

- 绿色制造:采用可再生能源、循环经济模式,降低碳足迹(如用生物基材料替代塑料)。

- 供应链重组:分散制造模式兴起,工厂靠近市场以提高韧性(如汽车品牌建立微型工厂)。

- 融合趋势:从竞争到协同

- 混合制造:结合3D打印的复杂结构能力与传统制造的高精度表面处理,实现“1+1>2”的效果。例如,汽车发动机缸体通过3D打印内部流道,再通过CNC加工外表面。

- 快速模具制造:用3D打印制作模具原型,缩短传统模具开发周期,平衡灵活性与成本。

- 去中心化生产:便携式3D打印机支持现场制造,减少运输和库存成本(如灾区直接打印住房构件)。