3D打印技术正通过突破原型制造局限、重构生产逻辑与供应链体系,推动传统制造业从“规模经济”向“范围经济”转型,其核心变革体现在以下层面:

一、生产模式颠覆:从“集中化”到“分散化”的柔性制造

- 本地化生产与即时响应

- 案例:美国Beehive Industries推出完全3D打印的无人机发动机“Rampart”,通过数字文件远程传输制造,结合便携式设备实现前线快速生产,减少对传统供应链的依赖,制造周期缩短70%。

- 意义:传统制造业依赖集中化工厂和长途运输,而3D打印支持分布式生产,使企业能在靠近市场或战场的地方快速响应需求,降低库存和物流成本。

- 按需制造与零库存

- 案例:英国陆军在演习中携带便携式3D打印机,现场打印FPV攻击无人机机身并组装,4小时内完成部署。

- 意义:传统制造需提前生产大量标准化产品,而3D打印实现“生产即需求”,避免过剩库存,尤其适合小批量、定制化市场。

二、技术融合创新:从“单一功能”到“多学科交叉”的突破

- 材料科学突破

- 高性能材料:奥地利科技学院开发出ZT值达1.42的3D打印热电材料,通过界面键合策略在多孔结构中构建高效电荷通道,适用于CPU散热、可穿戴设备等领域。

- 生物材料:以色列特拉维夫大学打印出含血管网络的微型心脏,结合干细胞与生物墨水,为器官移植提供新路径。

- 跨技术协同

- AI+3D打印:华盛顿大学STOMP平台通过微流体通道精确操控细胞分布,将心脏组织模型设计实验次数从数千次减少至25次。

- 物联网+3D打印:Stratasys模块化3D打印机墙通过云端集中控制,实现多台设备协同生产,提升规模化效率。

三、产业链重构:从“线性供应链”到“网状生态”的升级

- 设计-生产-服务一体化

- 案例:贵州翰凯斯公司通过金属3D打印技术制造汽车底盘支架,重量减轻40%、强度提升,生产周期从数周压缩至72小时。

- 意义:传统制造需经历设计、模具开发、生产等多环节,而3D打印直接从数字模型到成品,缩短流程60%以上。

- 开放式创新与分布式制造

- 平台化协作:杭州“云打印”平台整合500家中小企业产能,70%订单量在50件以下,单件成本相比传统开模降低90%。

- 众包设计:Kickstarter等众筹平台为创业者提供初始融资,结合3D打印快速验证设计,加速产品迭代。

四、市场应用拓展:从“小众领域”到“主流行业”的渗透

- 航空航天:轻量化与功能集成

- 案例:GE增材与赛峰公司合作,3D打印发动机燃油喷嘴,将20个部件整合为1个,重量减轻25%、耐用度提高5倍,制造成本降低30%。

- 数据:2025年全球航空航天3D打印市场规模预计达53.56亿美元,2015-2025年复合增速34%。

- 医疗健康:个性化与精准化

- 案例:美国Align Technology公司每天生产32万副隐适美矫治器,通过3D打印实现个性化牙科产品批量化制造。

- 数据:2025年全球医疗3D打印市场价值预计达44.25亿美元,2015-2025年复合增速23%。

- 消费领域:大规模定制化

- 案例:阿迪达斯与Carbon合作,通过数字光合成技术年产量百万双3D打印鞋底的运动鞋,价格亲民化。

- 意义:传统消费品牌依赖标准化生产,而3D打印支持“千人千面”的定制化,满足消费者个性化需求。

五、未来趋势:从“技术突破”到“生态重构”的深化

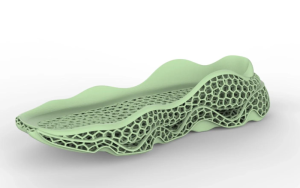

- 多材料共打印:结合金属、陶瓷、聚合物等材料特性,实现功能梯度结构(如航天器热防护系统)。

- 智能工厂:3D打印与机器人、物联网技术结合,打造无人化“黑灯工厂”,如杭州余杭区构建的覆盖长三角的按需制造体系。

- 可持续制造:康奈尔大学开发的单一生物基单体材料,通过正交聚合实现可降解与高效回收,推动循环经济。

结语:3D打印技术已从“原型工具”升级为“生产系统基础设施”,其通过柔性制造、技术融合与生态重构,正在重新定义制造业的竞争规则。未来,随着材料科学、AI与物联网的进一步协同,3D打印有望成为全球制造业“按需生物制造”的核心引擎,开启“设计即生产”的新纪元。