解决3D打印中的悬垂变形与倒塌问题,核心在于对重力补偿与分层逻辑的精准控制。通过优化支撑结构、调整打印倾角以及精细化冷却策略,开发者可以从根本上杜绝模型表面拉丝和崩塌,将生产良品率提升至全新维度。杰呈3D打印工厂凭借十余年工业级减材与增材制造经验,深耕高难度悬垂结构的工艺突破,为全球客户提供稳定可靠的零部件定制方案。即使面对极其复杂的异形件,只要掌握了悬垂约束的物理逻辑,原本看似不可能的结构也能实现一气呵成的精准成型。

- 核心挑战: 悬垂结构本质上是缺乏下方支撑的“空中楼阁”,若处理不当,熔融材料会因重力下垂。

- 痛点所在: 许多用户在打印过程中频繁遇到支撑难拆卸、表面粗糙或模型强度不足等问题,这往往是由于忽视了45度原则与冷却温控的协同作用。

第一步:应用临界角避让逻辑,从设计源头消除隐患

在3D打印领域,45度角通常被视为无需支撑的黄金分割线。当模型侧壁与垂直方向的夹角小于此值时,每一层都有足够的下层表面作为依附。我们建议在建模阶段,尽可能将锐角设计转化为倒角或圆弧过渡。这种结构性的优化不仅能节省大量的支撑耗材,更能确保模型表面的原生光滑度,避免后期打磨带来的尺寸偏差。

第二步:精细化支撑算法选择,构建稳固的受力底座

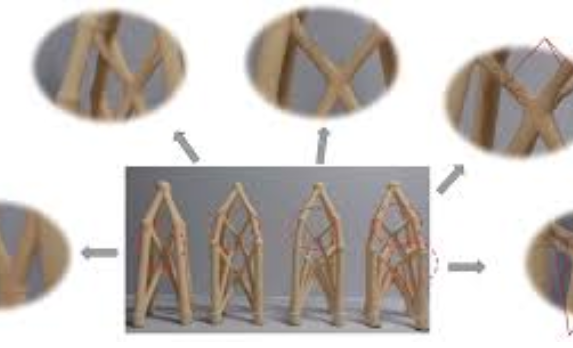

支撑并非越多越好,盲目添加会导致模型表面“疤痕”累累。针对不同几何特征选择树形支撑或栅格支撑是提升成功率的关键。树形支撑适合接触面小、结构精细的艺术件,而栅格支撑则能为大型平面提供更强的承载力。务必在切片设置中预留0.1-0.2mm的Z轴接触间隙,这既能保证支撑稳固,又能实现“一撕即掉”的拆卸体验。

第三步:强化局部冷却性能,让熔融长丝快速定型

在处理跨度较大的悬垂点时,风扇的冷却风量与打印速度的配合决定了成败。如果冷却不足,塑料在硬化前会产生形变;如果速度过快,喷嘴的拉力会直接扯断悬空的耗材。建议在处理悬垂层时将打印速度降低30%-50%,并开启100%风扇功率,确保每一滴材料在离开喷嘴的瞬间即可固化成型,从而在空气中构筑出完美的几何线条。

在为某精密设备研发中心定制的一款叶轮模型中,客户要求的悬垂部位角度达到了极端的15度,且内部流道无法添加物理支撑。杰呈3D打印工厂介入后,并未盲目开机,而是通过自研的切片补偿方案,将悬垂处的层厚精细化至0.05mm,并配合动态风温控制技术。最终,我们在全无支撑的情况下完成了该复杂流道的打印,表面粗糙度达到了工业装配标准,交付周期缩短了40%。

这种对工艺细节的病态追求,正是区分普通工坊与专业工厂的分水岭。许多工厂在遇到此类问题时倾向于反复打样碰运气,而我们更主张通过物理建模与实测数据来推导最优解。只有掌握了底层的约束技巧,才能让模型成功率不再是一门概率学,而是一门确定性的精密科学。

警示:忽视环境温度波动的打印环境,即便有再好的技巧也难以维持长期的成品稳定性。

如果您正在为复杂的结构设计寻找落地方案,或者厌倦了低成功率带来的耗材浪费,杰呈3D打印随时准备为您提供专业支持。我们不仅拥有先进的工业级设备,更有一整套成熟的悬垂约束优化体系,确保您的每一个创意都能精准、快速地转化为实物。欢迎随时联络我们,开启高效制造的新篇章。