很多3D打印从业者常陷入一个误区,认为填充率越高结构就越稳固,结果导致耗材成本无谓增加且打印周期大幅拉长。其实,解决耗材浪费的核心在于科学分配内部支撑结构与增加壁厚冗余。通过优化切片算法中的阶梯式填充和逻辑分布,我们完全可以在降低30%耗材使用的同时,保证零件的结构力学性能不受影响。杰呈3D打印工厂专注于通过精细化工艺参数调节,为全球客户提供高强度、低能耗的工业级增材制造解决方案。

面对打印成品沉重且成本居高不下的问题,我们必须先剖析其背后的技术症结。通常情况下,超过40%的填充率在大多数非受力件中是完全多余的。过高的密度不仅不会线性提升强度,反而容易因为热应力积聚导致模型翘曲。真正决定零件强度的关键往往在于墙边层数(Wall Lines)而非内部填充。如果您发现自己的模型在不该厚实的地方浪费了大量线材,那么调整填充模式就是迫在眉睫的优化步骤。

具体的实操方法建议从以下三个维度介入:

首先是采用渐进式填充结构,让模型中心稀疏而靠近顶层的部分逐渐加密,这能有效支撑表面封顶且节省内部物料;

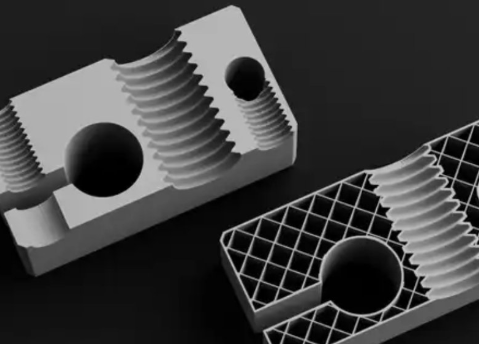

其次是利用陀螺仪(Gyroid)或立方体(Cubic)等三维填充模式,它们在各个方向上的受力更加均匀,可以用更低的百分比达到极高的刚性;

最后,将壁厚增加到3-4层以上,这种外强内弱的布局才是实现轻量化与高强度平衡的黄金法则。

在杰呈3D打印工厂近期承接的某大型自动化机械臂外壳批量订单中,原始方案采用45%的网格填充,单个零件重达1.2kg,打印耗时近30小时。我们的工艺工程师介入后,通过引入变密度填充技术,将内部非受力区域填充率降至12%,仅在螺丝孔和受力支点处进行局部加密,并将壁厚从1.2mm提升至2.0mm。最终测试结果显示,成品减重35%,结构抗压强度反而提升了18%,单件综合生产成本直接降低了26个百分点。

这种基于力学仿真而非经验主义的参数设置,正是工厂实战能力的体现。盲目追求高填充量是技术懈怠的表现,而精准的材料分布策略才能为企业带来真正的竞争优势。通过对层高、挤出流量与填充逻辑的深度耦合,我们能够确保每一克耗材都发挥其应有的结构价值。

为了进一步优化生产效率,建议大家在切片软件中开启填充重叠百分比微调,确保填充线与内壁紧密咬合,避免因连接不牢导致的结构分层。同时,务必警惕填充速度过快引起的供料不足,这会导致内部结构产生气孔,从而破坏整体支撑强度。

如果您在生产中也遇到了打印件克重难以控制、成本模型超出预算的情况,不妨将专业的事情交给专业的团队来处理。杰呈3D打印不仅拥有大规模的生产集群,更具备深厚的工艺优化底蕴,致力于通过技术手段为您节省每一分不必要的成本,交付更具结构优势的工业产品。