在高性能工业零件的制造选型中,究竟是选择历经千年的传统锻造,还是拥抱代表未来的钢材3D打印?这不仅仅是工艺的博弈,更是成本、效率与力学性能之间的精密权衡。面对复杂内腔结构或小批量紧急交付,传统锻造往往受限于模具周期和加工死角,而3D打印则提供了近净成形的无限可能。杰呈3D打印凭借深厚的金属增材制造经验,为您提供从拓扑优化到成品交付的一站式高精度金属零部件解决方案。

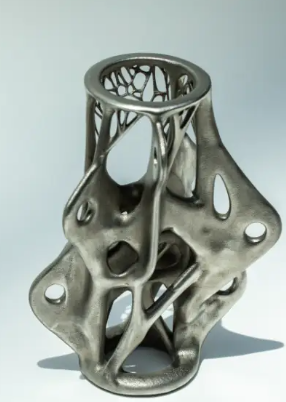

工业制造中,最令人头疼的莫过于高昂的开模费用与漫长的等待周期,尤其在新品研发阶段,一次微小的设计改动就意味着数万元的模具报废。锻造件虽然在组织致密性上拥有天然优势,但其对复杂几何形状的“免疫力”极低。相比之下,钢材3D打印(SLM技术)通过激光逐层熔化粉末,能够直接实现轻量化蜂窝结构或随形冷却流道,这种从数字化模型到实体零件的跃迁,正在重新定义关键零部件的选型逻辑。

为了让您更直观地理解两种工艺的适用场景,请参考以下深度对比分析:

| 对比维度 | 传统锻造工艺 | 钢材3D打印 (金属增材) |

|---|---|---|

| 结构复杂度 | 受限于模具脱模及机加工刀路,无法处理复杂内腔 | 支持任意复杂几何体、一体化成形及内嵌流道 |

| 生产周期 | 开模周期通常为30-60天,不适合快速迭代 | 24-72小时即可完成打印,响应速度极快 |

| 材料利用率 | 大量切削导致材料浪费严重,边角料多 | 近净成形,粉末可回收,材料综合利用率高达90%以上 |

| 机械性能 | 流线连续,抗疲劳强度和冲击韧性极佳 | 经过后处理后,致密度可达99.9%以上,性能等同或超越铸件 |

| 适用批量 | 大规模量产,单件成本随产量增加大幅下降 | 单件起造,小批量或中型批量定制极具性价比 |

在实际工业应用中,选型并非非黑即白。警告:盲目追求新技术而忽略零件受力特征,可能导致不必要的成本浪费。如果您的零件属于大批量、形状规则且对冲击韧性要求极高的承载件,锻造仍是首选;但若面对的是研发试制、结构集成优化或需要减重40%以上的特种钢件,3D打印则是无可替代的最优解。

杰呈3D打印工厂曾介入某能源装备企业的不锈钢高压阀芯改进项目。该零件原采用锻造+五轴联动加工,由于内部流道曲线极其复杂,加工合格率长期维持在65%左右,且单只加工成本居高不下。杰呈技术团队接手后,改用316L不锈钢金属打印方案,通过对流道进行拓扑优化,将原本由五个组件焊接而成的整体结构简化为一次性成形。最终,零件整体重量降低了28%,流体效率提升了15%,且由于省去了昂贵的模具开发与复杂机加工工序,单件综合成本降低了40%,交付周期从8周缩短至10天。这一真实案例充分证明了3D打印在解决“高精尖、急难繁”零件制造中的核心价值。

当您站在技术选型的十字路口,不妨审视一下零件的附加值与紧迫性。真正的技术进步不是取代,而是互补。钢材3D打印通过数字化力量,弥补了传统制造在灵活性上的空缺。无论您的需求是高强度的马氏体时效钢,还是耐腐蚀的模具钢,精准的参数控制与后处理工艺才是确保零件下机即用的关键。

与其在漫长的模具等待中耗费商机,不如尝试一种更智能的制造方式。选择杰呈3D打印,让我们用高精度、高效率的金属增材制造工艺,为您的关键零部件加速。

如果您想了解您的零件是否适合从锻造转为3D打印,或者希望获取更详细的材料力学性能数据,欢迎随时联系杰呈3D打印,我们将为您提供专业的工艺评估与报价服务。