在高性能制造领域,3D打印尼龙或树脂件的电镀工艺是实现“塑料金属化”的关键。然而,许多工程师在尝试对3D打印件进行表面处理时,常会遇到一个棘手的技术瓶颈:即使加大了电压,电流依然微弱,导致金属层镀不上、结合力差或镀层不均。这种现象的核心原因往往不在于电源,而在于材料表面的电化学活性不足。通过引入关键的预处理步骤,这一问题不仅能迎刃而解,还能显著提升镀层的致密性与美观度。

一、 电流微弱与镀不上层的深层诱因分析

3D打印材料,尤其是尼龙(PA12)或高性能树脂,本质上属于绝缘体。要让金属离子在非导电基材表面发生还原反应,必须先构建一个连续且低电阻的导电层。电流太小的根本原因通常源于以下三点:

1. 表面亲水性差: 3D打印件表面常残留脱模剂或材料自身的疏水基团。如果前处理不充分,粗化液无法有效渗透,导致后续催化剂难以附着,无法形成有效的导电通路。

2. 活化中心密度不足: 电镀前的“活化”步骤决定了金属生长的“种子”分布。如果钯催化中心过于稀疏,化学镀镍层就无法连成一片,导致宏观上电阻极高,后续电镀电流无法传导。

3. 微孔隙导致的局部断路: SLS或FDM打印件具有微米级的孔隙结构。若预处理未能覆盖这些微观凹陷,镀层就会出现大量针孔,阻碍电流在整个工件表面的均匀流动。

二、 核心预处理方案:让电流“跑起来”的关键步骤

要解决电流上不去的问题,不能盲目增加整流器功率,而应遵循“化学粗化+敏化活化+化学沉镍”的标准化预处理流程:

1. 阶梯式表面粗化

采用化学粗化液(如高锰酸钾体系或铬酸体系)对3D打印件进行处理,其目的不仅是去除油脂,更重要是在尼龙表面蚀刻出均匀的微观坑洞。这些坑洞通过“锚固效应”极大地增强了后续导电层的物理附着力,为电流传递提供物理载体。

2. 离子活化与胶体钯吸附

这是解决“电流小”的最核心步骤。将工件浸入钯盐活化液中,使贵金属离子还原并镶嵌在粗化后的微孔内。这一步必须确保处理时间充足且液位翻滚均匀,确保工件的每一个细节部位都覆盖有导电颗粒。这是将绝缘体转化为“准导体”的转折点。

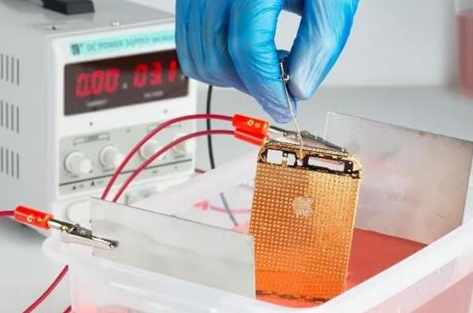

3. 化学镀镍(建立种子层)

在正式电镀前,必须先进行化学镀镍(Electroless Nickel Plating)。这种工艺无需电流,靠自催化反应在塑料表面沉积出一层0.5-2微米的致密金属层。一旦这层镍膜形成,塑料件就变成了真正的导体,后续电镀电流将瞬间回升到正常水平。

三、 应用场景:从功能验证到终端零件

优化后的预处理技术,使得3D打印电镀件在多个高端领域实现了规模化应用:

汽车雷达支架与屏蔽罩: 尼龙3D打印的精密支架通过该工艺电镀铜镍后,可实现优异的电磁屏蔽性能(EMI)。实验数据显示,经过标准预处理后的电镀件,其屏蔽效能可提升40dB以上,且重量比压铸铝轻60%。

高性能水冷散热器: 在动力电池冷板研发中,利用3D打印制造复杂流道,再通过化学镀镍预处理后电镀导热铜层。这种“内塑外金”的结构,既保留了轻量化优势,又解决了塑料导热率低的短板。

奢侈品与内饰定制: 针对汽车空调出风口或换挡拨片,电镀后的尼龙件具备金属冷峻的触感与光泽,且由于预处理增强了结合力,产品能通过严苛的高低温循环测试而不脱皮。

四、 行业案例:某车企轻量化支架的电镀改进方案

项目背景: 某新能源车企研发的尼龙3D打印后视镜支架,初始电镀合格率不足20%,主要表现为电流极低、边缘发黑。

优化方案:前处理:引入超声波辅助碱洗,彻底清除尼龙孔隙中的粉末碎屑。

粗化改进:将常规浸泡改为循环喷淋粗化,确保支架深孔内部也能形成微观毛刺。

活化控制:采用胶体钯活化,并严格控制pH值在1.5-2.0之间,增加钯粒子的沉积密度。

改进成果: 电镀电流稳定在设定值的95%以上,镀层剥离强度从原来的3N/cm提升至12N/cm以上。整件减重45%的同时,通过了240小时的盐雾测试,生产效率提升了3倍。

五、 未来趋势与SEO小结

随着3D打印材料向功能化发展,未来预处理技术将与导电填料(如石墨烯增强尼龙)相结合。这意味着未来的3D打印件可能“自带导电性”,从而简化活化步骤,进一步降低成本。对于追求高质量电镀效果的制造者而言,关注“材料界面性能”远比调节“电镀参数”更为关键。