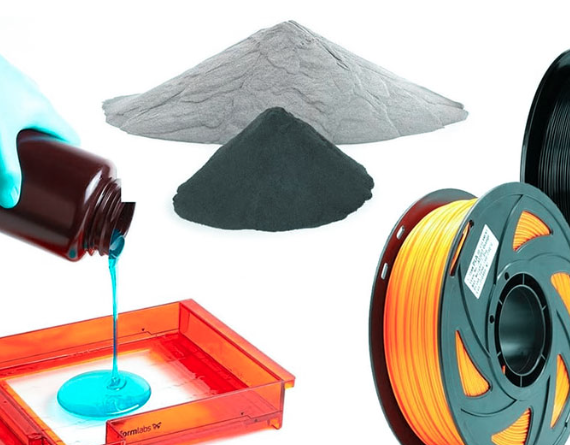

在增材制造(3D打印)领域,熔融沉积建模(FDM)技术因其成本低、操作简便及材料多样性,成为从原型设计到终端零件制造的首选方案。然而,面对市场上琳琅满目的耗材,如何精准匹配项目需求?本文将从基础通用、高性能工程及特殊功能三个维度,为您深度解析FDM材料的选择逻辑。

一、 基础通用材料:平衡成本与易用性

PLA(聚乳酸):首选的入门与展示材料

PLA是FDM打印中最常用的生物基材料。其核心优势在于极低的收缩率和优异的细节表现力,无需加热平台即可获得高精度的模型。它适用于产品外观验证、教育模型及对力学性能要求不高的消费品原型。虽然韧性和耐温性有限(热变形温度约55°C),但其环境友好性和打印稳定性使其稳居市场占有率第一。

PETG(聚对苯二甲酸乙二醇酯-1,4-环己烷二甲酯):性能的“平衡大师”

PETG结合了PLA的易用性和ABS的强度。它具有极佳的层间粘合力、防水性及耐化学性。相比PLA,PETG更具韧性,且耐温性提升至约75-80°C。对于需要一定冲击强度和户外耐候性的功能原型,PETG是性价比最高的选择。

二、 工业级工程材料:追求强度与耐环境性

ABS(丙烯腈-丁二烯-苯乙烯):经典的工程塑料

ABS以优异的冲击强度和耐磨性著称,广泛应用于汽车零件、电子外壳等。尽管打印时易翘曲且需恒温环境,但其可后处理性(如丙酮抛光)极佳。在需要模拟注塑成型零件机械性能的场景下,ABS依然是不可或缺的选择。

尼龙(PA):高韧性与低摩擦的典范

尼龙材料凭借极高的疲劳强度和自润滑特性,成为制造齿轮、轴承和活塞件的理想材料。通过添加碳纤维(PA-CF)或玻璃纤维(PA-GF),其刚性和耐热性可大幅提升,甚至在某些场景下可实现“以塑代钢”,显著减轻结构重量。

三、 高性能材料:挑战极端工况

PEEK/PEI(聚醚醚酮/聚醚酰亚胺):特种工程材料的巅峰

针对航空航天和医疗领域,PEEK和PEI(Ultem)提供了卓越的耐高温性(200°C以上)、阻燃性和生物相容性。虽然这些材料要求打印机具备高温喷嘴(>400°C)和高温仓温,但其强度重量比在某些应用中足以替代铝合金,是实现极致轻量化的关键。

TPU(热塑性聚氨酯):柔性与弹性的选择

对于密封圈、柔性护套或减震部件,TPU是首选材料。其硬度范围广泛(从60A到95A),具备优异的抗拉伸性和耐磨性。选择TPU时,需重点关注打印机的挤出机结构(近端挤出机更为理想),以防止长距离送料时的缠绕问题。

四、 核心选材维度与逻辑框架

在实际操作中,建议通过以下四步法进行筛选:

机械性能:零件是否需要承重?(选PA-CF, ABS)是否需要抗冲击?(选PETG, TPU)

环境因素:使用环境是否有高温(>100°C)?(选PEEK, PA)是否接触化学溶剂?(选PETG, PP)

精度要求:是否有复杂细小结构?(选PLA)是否允许尺寸收缩?

成本预算:批量打样选PLA/PETG,终端零件选工程级或高性能材料。

五、 行业案例与数据对比

下表对比了三类典型场景下的材料应用数据:

| 需求场景 | 推荐材料 | 关键优势 | 减重/优化效果 |

| 消费电子原型 | PLA+ | 打印成功率99% | 缩短研发周期50% |

| 汽车工装夹具 | PA12-CF | 高模量、耐油污 | 相比铝制夹具减重40% |

| 医疗植入模拟 | PEEK | 生物相容、耐高压灭菌 | 完美模拟人体骨骼刚度 |

六、 未来趋势:材料与工艺的协同深化

复合材料普及化 未来FDM材料将向“功能集成”发展。导电尼龙、电磁屏蔽材料以及长纤维增强材料将打破FDM只能做“模型”的固有印象,使其真正进入终端制造领域。

数字化选材系统 结合AI仿真,设计师可以在打印前预测不同材料在FDM层叠工艺下的各向异性表现,实现从“经验选材”向“数据选材”的跨越。通过优化材料的结晶速率和层间融合度,FDM零件的强度将进一步逼近注塑件。

总结: FDM材料的选择没有“最好”,只有“最合适”。初学者建议从PLA/PETG起步,积累经验后再挑战ABS及尼龙复合材料;而企业用户则应重点布局PA-CF和特种塑料,以挖掘3D打印在轻量化和复杂集成件制造中的核心价值。