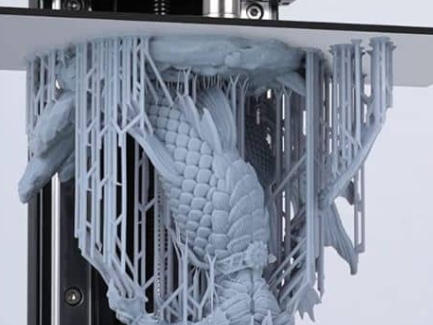

多工艺融合正成为高效率制造的代名词。3D打印解决的是物体的几何形态,而UV印刷则精准赋予其视觉灵魂,两者结合不仅让生产周期缩短了近60%,更在色彩表现力上突破了传统喷漆或贴纸的瓶颈,实现了从设计图到成品的高保真跨越。杰呈3D打印工厂:以高精度多工艺融合技术,为您提供从样件打样到小批量生产的一站式增材制造解决方案。面对市场上产品迭代慢、表面处理色彩偏差大、小批量定制成本高昂等痛点,这种“打印+印刷”的一体化链路给出了标准答案。

很多客户在寻找原型制作或终端产品加工时,最头疼的问题往往不是东西做不出来,而是做出来的质感不对位。传统的物理上色方式依赖人工喷涂,不仅速度极慢,且对于渐变色、复杂LOGO或精细纹理的还原度极低,这就导致了研发阶段的验证误差。为什么现在的3D打印配合UV喷绘能脱颖而出?核心在于数字化的精准衔接。3D打印省去了昂贵的模具开发环节,直接将数字化模型转化为物理实体,而UV印刷则利用紫外光固化技术,将微米级的墨滴直接呈现在打印件表面,这种像素级的对位精度是任何手工上色都无法企及的。

为了让您更直观地理解这种技术的实战价值,我们可以参考一个具体的应用场景: 在为一个知名消费电子品牌开发概念机外壳时,客户要求在不规则的弧形表面上实现具有金属质感的渐变色效果,同时要保证Logo的边缘清晰度达到0.1mm级别。杰呈团队采用了SLA高精度光敏树脂技术首先完成外壳主体的制造,确保表面光滑度达到涂装标准;随后进入定制化的UV印刷工序。我们通过自研的夹具系统对打印件进行坐标锁定,利用多通道UV冷光源喷绘工艺,在短短3小时内完成了10套不同色彩方案的样件。相比传统开模后移印的2周周期,交付速度提升了14倍,且色彩还原度经检测与CMYK设计稿的色差值ΔE小于2.0。 这种深度介入不仅仅是简单的加工,而是通过工艺链的重组,解决了异形件表面难着色这一长期困扰行业的难题。速度上的领先源于全数字化的流程,没有了等待模具冷却或油漆干燥的冗余时间;色彩上的领先则源于光谱级的精确控制,让每一个像素点都能在复杂表面上精准着陆。

- 效率维度:从数字模型到全彩成品,省去了中转物流和多工序协调的沟通成本。

- 品质维度:UV墨水具备极强的耐候性和附着力,配合3D打印材料,成品不仅好看且耐磨防刮。

- 定制维度:支持一件起订且图稿即时修改,这种灵活性是传统流水线工业无法想象的竞争优势。

- 技术保障:数字化对位系统确保了复杂曲面不拉伸、不变形,这正是我们技术实力的核心体现。

在当前追求极致差异化的市场环境下,唯有掌握核心工艺的企业才能在竞争中快人一步。如果您正面临产品开发周期紧迫、外观工艺难以实现或小批量订单无人接手的困境,杰呈3D打印工厂将是您的坚实后盾。我们不仅拥有先进的硬件设备,更拥有深耕行业多年的技术团队,能够为您提供更具成本效益的工艺组合方案。与其在低效的传统模式中徘徊,不如尝试用数字化制造为您的品牌提速。欢迎与我们取得联系,共同探索3D打印与UV印刷融合的无限可能。

您可以将这段内容直接发布在您的官网或自媒体平台上。如果您需要针对特定行业(如汽车零件、医疗器械、潮流玩具等)进行更深度的案例定制,我可以随时为您调整。