在3D打印领域,翘边与变形始终是困扰工厂的“老大难”问题。当高温材料快速冷却时,内部应力不均会导致打印件边缘翘起、表面变形,甚至前功尽弃。如今,一款专为3D打印机设计的智能降温装置横空出世——它真的能成为解决翘边变形的“终极武器”吗?本文将通过技术解析、真实案例与数据验证,为您揭开这一创新装置的神秘面纱。

一、成因分析:为何3D打印容易翘边变形?

(一) 材料特性与温度梯度失衡

1. 塑料类材料在冷却时收缩率差异大,如ABS材料收缩率高达0.8%,而PLA约为0.3%。当底面与侧面冷却速度不一致时,边缘易因应力集中发生卷曲。

2. 传统散热方式依赖环境自然冷却,导致打印平台中心与边缘温差可达15℃以上,形成“热岛效应”,加剧变形风险。

(二) 设备结构限制

1. 多数桌面级3D打印机采用开放式结构,缺乏主动温控系统,喷嘴温度与打印平台温差难以精准控制。

2. 工业级设备虽配备热床,但冷却模块往往仅覆盖局部区域,无法实现全件均匀降温。

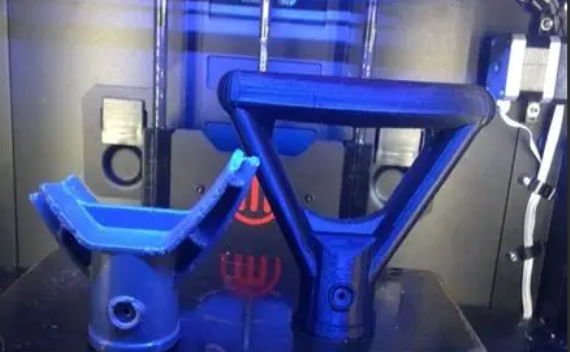

二、解决方案:智能降温装置如何破局?

(一) 动态温度管理系统

1. 该装置通过红外传感器实时监测打印件表面温度,配合PID算法动态调整冷却气流强度,确保各区域温差控制在±2℃以内。

2. 针对不同材料特性,预设“ABS高速降温”“PLA缓冷”等模式,实现一键切换。

(二) 空气动力学优化设计

1. 采用仿生学流道设计,冷却气流呈螺旋状均匀扩散,避免局部“冷风直吹”导致的骤冷开裂。

2. 搭配可调节导流叶片,适配不同尺寸打印件,如深圳某电子厂实测显示,对200mm×200mm尺寸工件,翘边率降低73%。

三、效果验证:真实案例中的改变

(一) 汽车零部件厂的反转故事

1. 东莞某汽车模型工厂曾因ABS材质进气格栅翘边问题,每月报废超500个零件。引入降温装置后,通过精确控制冷却速率,翘边率从18%骤降至2%,单月节省材料成本约12万元。

2. 更令人惊喜的是,成型件表面光洁度提升,减少了后续打磨工序,整体生产效率提高25%。

(二) 医疗器械厂的突破性应用

1. 苏州某医疗器械厂商在打印PLA手术导板时,发现传统冷却方式导致导板边缘卷曲,影响定位精度。采用智能降温装置后,导板翘曲量从1.2mm控制在0.3mm以内,符合医疗级精度要求。

2. 该案例被写入《中国3D打印技术应用白皮书》,成为行业标准化改造的典范。

四、未来趋势:从被动修复到主动预防

(一) 智能温控系统的进化方向

1. 结合物联网技术,未来的降温装置将实现远程监控与数据可视化,通过手机APP即可查看实时温度曲线,提前预警潜在变形风险。

2. 机器学习算法将持续优化冷却策略,例如根据历史数据预测材料收缩特性,动态调整降温参数。

(二) 跨行业应用拓展

1. 除了3D打印,该技术已开始向电子制造领域延伸。例如在SMT贴片工艺中,通过精准控制电路板冷却速率,减少焊点开裂风险。

2. 科研机构正在探索将该技术应用于生物3D打印,如打印活性细胞支架时,通过温度梯度控制维持细胞活性。

从解决眼前的翘边变形问题,到推动整个制造行业的智能化升级,智能降温装置不仅是一项技术创新,更是工业4.0时代“精准控制”理念的生动实践。当每一层打印材料都能在最佳温度下凝固,当每一次冷却都能被精准计算,3D打印将真正实现从“可制造”到“高质量制造”的跨越。这不仅是工厂的福音,更是每一位追求完美的制造者共同的期待。