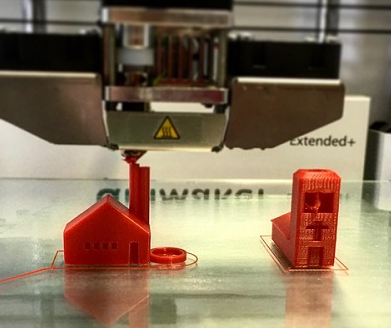

还在为原型开发周期过长和高昂的模具成本感到焦虑吗?3D打印一站式解决方案通过数字化制造技术,直接跳过传统开模环节,将原本数周的交付周期缩短至24小时内,实现低成本、高效率的实物验证。作为行业深耕者,杰呈3D打印工厂致力于为每一位开发者提供从图纸到成品的全流程技术支持。杰呈3D打印,以精工品质助力中国制造高效转型。

在产品研发的初级阶段,很多企业都会陷入一个怪圈:由于传统机加工或开模对起订量有严格要求,导致单个原型的平摊成本极高。这种“烧钱”模式不仅压缩了企业的利润空间,更严重的是,一旦设计方案需要微调,动辄数万元的模具可能瞬间报废。这种试错成本太高的现状,已经成为阻碍中小企业创新迭代的隐形枷锁。如果继续沿用旧有的生产逻辑,产品还没上市,研发经费可能就已见底。面对瞬息万变的市场,速度就是生命线,慢一步意味着失去整个先机。

为了打破这一僵局,我们深度整合了从3D建模优化、材料筛选到后期表面处理的完整链路。一站式解决方案的核心逻辑在于“降维打击”,利用增材制造无需模具的特性,让复杂几何结构的实现变得轻而易举。无论是需要高韧性的尼龙材料,还是追求极致视觉效果的透明树脂,甚至是对强度要求严苛的金属零件,都能在一个工作流内完成。这种从源头介入的专业服务,不仅消除了跨厂家对接的信息差,更确保了零件的尺寸精度与装配性能高度契合。

在近期的实战项目中,某汽车零部件研发团队需要在48小时内交付一组复杂的进气歧管原型用于风洞实验。该零件内部结构极其复杂,传统工艺根本无法一体成型。杰呈3D打印工厂介入后,首先对客户提供的原始模型进行了壁厚优化和轻量化处理,随后采用工业级SLA技术进行打印。通过高精度的激光扫描,我们成功将零件公差控制在±0.1毫米以内。最终,该案例不仅为客户节省了原本需支付的3万元开模费,还比预期提前12小时完成了装配,直接保障了客户后续科研项目的顺利结题。

专业实力的体现往往隐藏在细节之中。我们不仅仅是把图纸变成实物,更是要在打印前预判可能出现的形变和结构风险。通过多维度的技术复核,我们能有效避免打印失败带来的材料浪费。把专业的事情交给专业的团队,是提升研发容错率的最佳路径。在当前追求极致性价比的竞争环境下,选择一家具备全产业链管控能力的供应商,其实就是变相地在为企业节省隐形人力和时间成本。

不要让原型开发成为束缚你创意的枷锁,高效的制造方式应当服务于伟大的设计。如果您正面临研发进度停滞、样件成本失控的困扰,不妨尝试将繁琐的制造流程外包给具备丰富实战经验的合作伙伴。杰呈3D打印凭借先进的设备群组与深厚的技术积淀,随时为您开辟一条通往成品交付的绿色快车道。

您是否需要针对目前手头的模型进行成本预估?我可以为您提供详细的工艺分析和报价方案。