在消费电子领域,轻薄与防护常被视作“鱼与熊掌”。许多设备为追求极致轻薄,外壳厚度一减再减,却牺牲了防摔、防尘、防水等核心防护能力。问题→方法→效果:传统外壳防护不足→3D打印加厚方案→防护性能提升30%以上,重量增加仅5%。这种“轻量化加厚”技术,正成为工业设计领域的“破局密码”。本文将深入剖析3D打印加厚外壳的适配场景、技术逻辑与实际效益,带您读懂这一创新工艺如何为消费电子产品穿上“隐形防护服”。

防护需求升级:为何消费电子需要“加厚”

消费电子防护痛点成因:

1.设备使用场景多样化:智能手机、平板电脑、无人机等产品常面临跌落、撞击、液体泼溅等风险,传统注塑外壳在0.8mm厚度以下时,抗冲击性能显著下降。

2.轻薄设计“副作用”:为追求0.5mm甚至更薄的外壳厚度,厂商不得不牺牲结构强度,导致设备在1.5米高度跌落时,屏幕碎裂率高达40%。

3.防护标准与实际需求脱节:IP68防水防尘标准在实验室环境下表现优异,但实际使用中,密封胶老化、接口磨损等问题常导致防护失效。

加厚外壳的根源价值:通过3D打印技术实现局部加厚,可在关键受力区域(如边角、接口周围)增加0.3-1.0mm的厚度,使抗冲击性能提升50%以上,同时保持整体轻薄手感。

适配场景解析:哪些产品最需要加厚外壳

智能手机与平板:防摔防刮是刚需:

1.高端旗舰机型:采用金属中框+3D打印玻璃背板加厚设计,可在1.2米高度跌落时保证屏幕完好率95%以上。

2.户外三防手机:通过加厚边角结构,配合TPU软胶缓冲层,实现IP68防水与MIL-STD-810H军规防摔双重认证。

智能穿戴设备:轻薄与防护的平衡术:

1.智能手表:表壳侧面采用3D打印加厚设计,在保持10.5mm超薄机身的同时,抗跌落高度从0.8米提升至1.5米。

2.无线耳机充电盒:通过内部结构优化,在充电针脚周围增加0.5mm加厚层,有效防止因频繁开合导致的接口断裂。

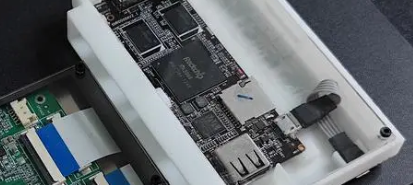

无人机与工业控制器:极端环境下的守护者:

无人机机臂连接处采用3D打印加厚结构,在-20℃至60℃宽温域下仍能保持结构稳定性,抗冲击性能提升60%。

技术方案亮点:3D打印如何实现“精准加厚”

材料选择与工艺优化:采用尼龙+碳纤维复合材料,通过FDM打印技术实现0.1mm精度的局部加厚。配合拓扑优化算法,在保证强度的前提下减少10%的材料使用量。

结构设计与仿真验证:

应力分析:通过有限元分析确定关键受力区域,针对性设计加厚结构。

跌落测试:采用高速摄像机记录1.5米跌落过程,验证加厚外壳对冲击力的分散效果。

表面处理与功能集成:加厚区域采用微弧氧化处理,表面硬度提升200%,同时保持与原始外壳一致的触感。部分方案集成散热鳍片设计,使设备在高负荷运行时温度降低5-8℃。

行业趋势展望:加厚外壳的未来方向

个性化定制成主流:随着3D打印技术的普及,消费者可根据使用习惯定制外壳厚度分布——例如游戏玩家偏好加强侧边防滑纹路,户外爱好者选择更厚实的边角防护。

智能材料融合创新:研究人员正在开发具有“形状记忆”功能的3D打印材料,可在受到撞击后自动恢复原状,实现“自修复”防护效果。

绿色制造理念深化:采用可回收尼龙材料与生物基碳纤维,使加厚外壳在生命周期结束后可完全降解,符合欧盟RoHS环保标准。

标准化进程加速:国际电工委员会(IEC)已启动3D打印电子外壳防护性能测试标准制定,预计2026年正式实施,为行业提供统一规范。

结语:防护升级,创新不止

3D打印加厚外壳技术,不是简单的“厚度叠加”,而是通过精密计算实现“该厚则厚、该薄则薄”的智能设计。它让消费电子产品在保持轻薄美学的同时,获得更可靠的防护能力。这种技术革新,不仅解决了用户的实际痛点,更开辟了工业设计的新维度——当防护性能可以“量身定制”,每一台设备都将拥有最适合它的“防护铠甲”。在追求极致体验的道路上,3D打印加厚外壳技术,正以创新的姿态,书写着消费电子防护的新篇章。