在3D打印的圈子里,很多新手往往把所有精力都花在了切片调参和模型支撑上,却唯独忽略了设备维护中最重要的一个环节——清洗。事实上,高达70%的打印失败并非源于切片设置错误,而是由于喷头积碳、底板粘附力下降或树脂槽残渣未清理干净导致的。正确的清洗流程不仅是提升打印成功率的关键,更是延长高精度设备寿命的核心手段。

一、 FDM设备清洗:拒绝“拉丝”从喷头开始

FDM(熔融沉积)打印机最常见的故障就是喷头堵塞和耗材碳化。很多新手习惯于直接拔出耗材,却不知残留的熔体在加热块中反复加热,最终会形成难以清理的黑垢。

关键步骤:冷拉法(Atomic Pull) 这是资深玩家秘而不宣的“清洗神技”。在喷头加热到耗材熔点后关掉电源,待温度降至耗材半凝固状态(如PLA降至90℃左右)时,迅速手动用力拔出耗材。你会发现,喷头内部的陈年积垢会随着耗材末端被完整带出。这一步是新手最容易忽略的,若仅靠常规换料,残留的碳化物会不断劣化后续模型的表面质量。

打印平台(热床)的深层去油 手部的油脂是打印件“翘边”的罪魁祸首。仅仅用铲刀刮除残留是不够的,建议定期使用95%浓度的工业酒精或专门的平台清洗剂进行喷涂擦拭。对于PEI板或晶格玻璃,保持表面的微观粗糙度与纯净度,能让减重结构部件的底层粘附强度提升20%以上。

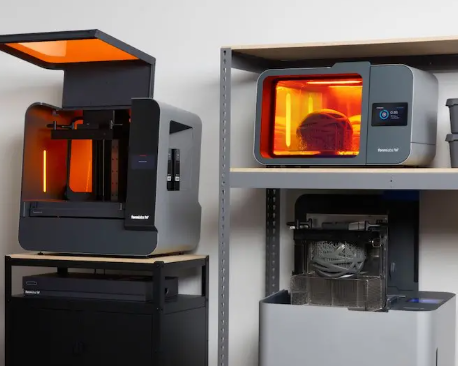

二、 LCD/SLA光固化清洗:细节决定精度

光固化(树脂)打印对“洁净度”的要求近乎苛刻。由于树脂具有化学活性,任何微小的固体残留都可能在下次打印时压碎昂贵的LCD屏幕或离型膜。

离型膜(FEP/nFEP)的维护 很多新手在发现打印失败后,习惯用金属铲刀去刮除粘在底部的固化块,这简直是设备的“自杀行为”。正确的做法是从料槽底部向上轻顶,使固化块松动,或利用设备的“全屏曝光”功能,将底层残渣连成一片后整体撕离。保持离型膜的通透与平整,是确保复杂镂空花篮或车身结构件尺寸精度的前提。

模型后处理的“洗澡”逻辑 成型后的零件表面附着着未固化的废液,直接二次固化会导致模型细节模糊。建议采用两级清洗法:第一桶粗洗(去除大部分树脂),第二桶精洗(确保表面无粘手感)。对于尼龙感光树脂等高性能材料,使用超声波清洗机配合异丙醇,清洗效率可提升40%,并能有效清除蜂窝状轻量化结构内部的残留液体。

三、 行业案例:清洗工艺对成品率的影响

某精密医疗器械研发室 该实验室在打印尼龙仿真骨骼时,曾因清洗流程不规范,导致模型内部支撑点残留树脂,固化后产生了1mm的形变。在引入规范化清洗闭环(包含喷头定期热流道清理与后处理分级清洗)后,其成品合格率从65%提升至95%,研发周期缩短了4天。

EANT车间生产实践 在生产碳纤维增强尼龙支架时,EANT车间通过建立“单次打印+即时清洗+关键位检测”的标准作业程序,成功解决了材料残留导致的喷头损耗问题。实验数据显示,严格执行清洗标准的机器,其核心部件更换周期延长了60%,直接降低了15%的生产成本。

四、 优化清洗流程的闭环方案

要真正做对清洗,需要建立一套“问题 → 方法 → 效果”的数字化方案:

- 问题: 喷头出料不匀、模型表面有黑斑。 方法: 引入每100小时一次的“内腔强力化学清洗”,配合0.1mm针头疏通。 效果: 表面光洁度提升15%,减少废件产生。

- 问题: 打印件底部脱落、翘边。 方法: 每三次打印进行一次热床深度去油,并重新校准Z轴零位。 效果: 成功率稳定在98%以上。

- 问题: 树脂槽透光率下降,影响曝光。 方法: 使用无尘布配合专用离型膜养护液,禁止使用粗糙纸巾。 效果: 离型膜寿命提升2倍,光强衰减降低10%。

五、 总结与未来趋势

随着3D打印向工业级、量产化迈进,清洗环节正在从“人工经验”转向“自动化标准”。未来的智能打印机将集成自动清洗模块,通过传感器监测流道压力和液面纯度。但在此之前,掌握核心的清洗步骤,依然是每一个3D打印从业者的必修课。

只有做好了清洗这个“小事”,才能承载起轻量化设计、结构优化这些“大事”。下次开始打印前,请再检查一遍:你的喷头真的干净了吗?