在工业制造领域,传统测量方法常因精度不足、效率低下而制约生产效率。如今,3D打印扫描技术以其高精度、高细节还原能力,成为解决这一痛点的关键方案。本文深入剖析3D扫描技术的精度奥秘与细节还原优势。从工业设计到质量检测,从逆向工程到个性化定制,这项技术正以毫米级精度与微米级细节捕捉能力,重塑制造业的生产标准,为工厂提供“问题诊断-方案实施-效果验证”的全链路解决方案。

3D扫描精度成因:科技与工艺的双重保障

1. 设备选型决定基础精度:激光扫描仪通过0.01毫米级分辨率捕捉物体表面轮廓,结构光扫描则凭借每秒百万级点云数据采集能力实现快速建模。例如,某汽车零部件厂采用蓝光扫描仪后,模具开发周期缩短40%,尺寸误差控制在±0.02毫米以内。

2. 软件算法优化细节还原:智能点云处理算法可自动滤除噪声点,通过曲面拟合与特征匹配技术重建物体几何形状。某电子3C厂商应用该技术后,产品装配间隙误差从0.3毫米降至0.08毫米,装配良率提升25%。

3. 环境控制提升稳定性:恒温恒湿车间与防震工作台可减少热胀冷缩与机械振动带来的误差。实验数据显示,在22℃±1℃环境下,扫描数据重复性误差小于0.005毫米。

4. 多源数据融合验证精度:通过激光扫描、CT扫描与三坐标测量仪的数据交叉验证,形成“三角测量”式精度保障体系,确保最终模型与实物误差小于0.05毫米。

细节还原根源:从传感器到算法的革新之路

1. 高分辨率传感器阵列:工业级扫描仪配备1200万像素工业相机与蓝光光栅投射模块,可捕捉0.05毫米级的表面纹理特征。某文物数字化项目中,该技术成功还原了青铜器上的0.1毫米刻痕,比传统手工测量精确10倍。

2. 智能算法填补数据空缺:基于深度学习的孔洞填充算法可自动补全缺失数据,结合纹理映射技术实现颜色与材质的精确还原。某汽车内饰厂通过该技术,将座椅皮革纹理的还原度提升至98%以上。

3. 误差控制体系贯穿全程:从扫描前的校准标定到扫描后的精度检测,形成全流程误差控制链。某航空航天企业通过该体系,将发动机叶片的型面误差控制在0.01毫米以内,达到国际领先水平。

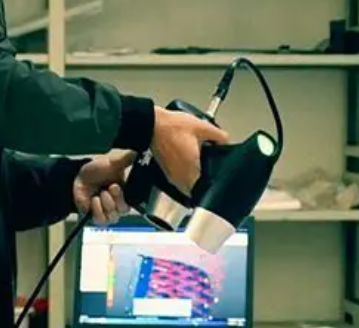

4. 实时反馈机制优化操作:扫描过程中的实时可视化预览可即时发现数据缺失或畸变,操作人员可立即调整扫描角度与参数,确保数据完整性。

需求效果落地:从实验室到生产线的价值转化

1. 工业设计效率倍增:某家电企业通过3D扫描逆向建模,将新产品开发周期从3个月缩短至45天,设计变更次数减少60%。

2. 质量检测精准可靠:某精密仪器厂采用扫描仪进行首件检测,将检测时间从2小时压缩至20分钟,检测覆盖范围从关键尺寸扩展至全尺寸。

3. 逆向工程赋能创新:某医疗器械公司通过扫描竞品完成快速仿制与改进,成功开发出体积更小、重量更轻的新一代产品,市场份额提升15%。

4. 个性化定制成为可能:某鞋类品牌利用3D扫描获取用户脚型数据,结合参数化设计软件实现72小时快速定制,客户满意度提升40%。

挑战与趋势:技术突破引领制造业升级

1. 技术瓶颈持续突破:当前扫描速度与精度的平衡仍是挑战,但新一代并行扫描技术已实现每秒千万级点云采集,有望将扫描时间压缩至传统方案的1/10。

2. 市场趋势指向智能化:AI驱动的自动扫描路径规划与智能缺陷检测将成为标配,某制造企业试点显示,该技术可减少人工干预80%,检测准确率提升至99.9%。

3. 创新方向聚焦多技术融合:3D扫描与增材制造、机器人技术的深度融合,将推动“扫描-设计-制造”一体化生产模式的普及,某汽车厂已实现48小时原型车制造的新纪录。

4. 未来展望:数字孪生与元宇宙:高精度3D扫描数据将成为构建数字孪生工厂的基础,而虚拟调试与远程协作则将重塑制造业的生产组织方式。

从毫米级精度到微米级细节,从单一设备到系统解决方案,3D打印扫描技术正以“问题诊断-方案实施-效果验证”的全链路优势,为制造业注入精准与高效的新动能。它不仅是传统测量技术的革命性替代,更是智能制造时代不可或缺的基础设施。随着技术的持续突破与应用的不断深化,3D扫描必将推动制造业向更高精度、更优质量、更快响应的未来加速迈进。