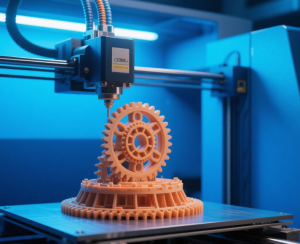

3D打印技术通过材料创新、工艺突破与跨领域融合,正在重构制造业的创新生态,推动产业向个性化、高效化、可持续化方向转型,其重塑制造业创新版图的核心路径与影响如下:

一、材料与工艺创新:突破传统制造边界

- 多材料融合打印

新型多材料激光3D打印技术通过整合金属、聚合物、陶瓷等不同材质,实现单一打印作业中复杂组件的制造。例如,InnoTech公司的设备支持微米级精度打印,使航空零部件可同时具备轻量化与高强度特性,突破了传统工艺对材料性能的单一限制。 - 生物打印与活体组织制造

在医疗领域,3D打印已从非活体植入物(如钛合金骨骼、定制假肢)延伸至活细胞组织工程。美国加州大学圣迭戈分校利用快速3D打印技术制造的脊髓支架,成功帮助大鼠恢复运动功能,预示着未来器官移植与再生医学的变革。 - 高性能材料开发

新材料如连续纤维增强复合材料、耐高温陶瓷的应用,使3D打印能够生产航空航天发动机叶片、火箭零件等极端环境部件。中国长征五号B运载火箭搭载的太空3D打印机,首次在微重力环境下完成连续纤维复合材料实验,验证了技术在极端条件下的可行性。

二、生产模式变革:从规模化到个性化

- 分布式制造与按需生产

3D打印消除了传统制造对模具和大规模生产线的依赖,使分布式生产成为可能。例如,定制鞋领域通过3D扫描获取消费者脚型数据,直接打印专属鞋类,缩短交付周期至数小时,同时减少库存成本。 - 小批量定制化优势

在医疗领域,3D打印可根据患者解剖结构定制手术导板、骨科植入物,甚至人工肝脏模型。湖南省肿瘤医院团队利用该技术完成儿童胫骨远端定制化假体保肢手术,体现了技术对个性化医疗的支撑。 - 设计自由度提升

拓扑优化与多材料一体化打印技术,使复杂结构件(如航空发动机叶片、汽车轻量化部件)的制造成为现实。汽车制造商通过3D打印快速迭代概念车原型,优化安全性与人体工程学设计,缩短产品开发周期50%以上。

三、产业链整合与效率升级

- 快速原型与功能测试

3D打印支持设计师直接将数字模型转化为实体原型,通过性能测试快速改进参数。例如,航空航天领域利用该技术制造火箭零件原型,验证设计可行性后再投入量产,降低试错成本。 - 供应链简化与成本优化

传统制造中,金属加工约90%的原材料被浪费,而3D打印通过“净成形”制造减少材料损耗。此外,分布式生产模式缩短了供应链环节,降低了仓储与物流成本。 - 跨行业协同创新

3D打印技术渗透至建筑、教育、文物保护等领域。例如,艺术家通过3D扫描复刻破损文物,传承文化遗产;教育领域利用该技术帮助学生理解复杂三维结构,培养创新思维能力。

四、可持续发展驱动:绿色制造新范式

- 材料精确利用与能源管理

3D打印通过数字化控制实现材料按需沉积,减少废弃副产品。例如,传统金属加工产生大量切屑,而3D打印的“净成形”工艺可降低材料浪费率至10%以下。 - 废旧件再制造与循环经济

结合3D扫描与打印技术,企业可修复磨损零部件或直接再制造旧件,延长产品生命周期。这一模式在航空航天领域尤为突出,降低了高价值部件的更换成本。 - 环保材料应用

生物降解塑料、可回收金属粉末等环保材料的开发,进一步提升了3D打印的可持续性。例如,光敏树脂中的植物基成分可减少微塑料污染,符合全球绿色制造趋势。

五、未来挑战与趋势

- 技术瓶颈突破

- 材料性能:需开发更高强度、耐高温的复合材料以满足工业级需求。

- 打印速度:当前大规模生产仍受限于打印速度,需通过并行打印、新型光源等技术提升效率。

- 后处理工艺:支撑结构去除、表面抛光等后处理步骤需自动化,以降低人工成本。

- 市场与产业趋势

- 市场规模扩张:预计到2028年,全球3D打印市场价值将达数百亿美元,多材料打印技术是关键增长动力。

- 智能化生产:AI驱动的自动优化设计(DfAM)与智能后处理系统,将进一步提升生产效率与一致性。

- 生物打印商业化:活细胞组织打印技术有望在10年内实现器官移植的临床应用,彻底改变医疗行业。

结语

3D打印技术通过材料科学、数字化设计与制造工艺的深度融合,正在重构制造业的创新逻辑。从个性化医疗到航空航天,从绿色制造到分布式生产,其影响已超越单一技术范畴,成为推动全球产业升级的核心力量。未来,随着材料、速度与智能化瓶颈的突破,3D打印将进一步释放创新潜力,重塑人类生产与生活方式。