当传统模具厂还在为边角料堆积发愁时,金山亭林镇的上海占瑞模具车间里,金属粉末正通过激光层层堆叠成精密零件,废料桶里几乎找不到多余材料。这不是科幻场景,而是金山3D打印产业正在发生的真实变革。从汽车零部件到航天火箭,从医疗植入物到消费电子,金山企业用技术突破证明:3D打印的材料利用率突破90%并非神话,而是正在重塑制造业的新标准。

技术突破:从“削足适履”到“量体裁衣”

传统制造像裁缝做衣服——先买整块布料,再剪裁成合适形状,剩下的边角料只能当废料处理。而3D打印则像3D拼图,直接在需要的位置堆积材料,几乎零浪费。以金山占瑞模具的金属3D打印为例,其采用的Micro-LPBF(微激光粉末床熔融)技术,能让材料利用率飙升至95%以上。这种技术通过高精度激光逐层熔化金属粉末,像搭积木一样构建零件,连发动机叶片的复杂流道都能一次成型,无需后续加工。

更关键的是,未熔化的粉末还能被回收再利用。复志科技的粉末烧结3D打印机,通过智能筛分系统将未使用粉末与成品分离,回收率高达90%。这意味着打印100公斤零件,实际消耗的材料可能不到10公斤,远超传统减材制造60%-70%的利用率。

产业落地:从实验室到生产线的跨越

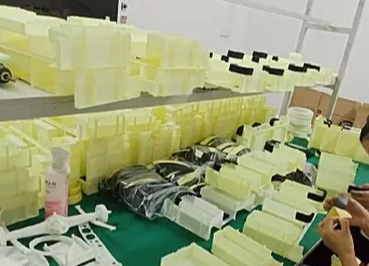

金山企业正在用实际案例打破“3D打印只能做样品”的偏见。上海占瑞模具的3D打印车间里,一台设备24小时运转,每年能完成10万次打印任务,设备利用率达98%。他们为汽车行业打印的电池电芯夹具,单批次15件,交付周期比传统加工缩短30%,材料成本节省超120万元。更厉害的是,他们联合上海交大研发的特种金属材料,热导系数是普通模具钢的4倍,让注塑效率直接翻倍。

在消费电子领域,金山的技术同样颠覆传统。苹果iPhone16的中框采用3D打印钛合金,材料利用率从传统CNC加工的15%-25%提升至95%以上。这种“增材制造”模式,让复杂结构如随形冷却水道、蜂窝支撑结构得以实现,既减轻重量又提升性能。金山企业正为国内手机厂商提供类似解决方案,让高端定制不再昂贵。

成本账本:省下的钱都是利润

对制造企业来说,材料利用率每提升1%,都是纯利润的增加。以钛合金零件为例,传统加工方法需要先锻造毛坯,再通过数控机床切削成型,材料利用率不足30%,剩下的70%都变成了废屑。而3D打印直接“长”出零件,材料利用率超95%,仅材料成本就能省下70%。

设备效率的提升更让成本直线下降。以铂力特的激光选区熔化设备为例,从2激光器升级到26激光器后,单个零件打印成本下降48.4%。金山企业采用的类似多激光协同技术,让打印速度提升数倍,设备折旧分摊到每个零件上的成本大幅降低。再加上粉末回收系统,综合成本比传统制造低30%以上。

未来图景:每个乡镇都能成为创新中心

金山的3D打印革命正在向乡镇延伸。在亭林镇,一家动漫模型厂用FDM-8000大型3D打印机,一次打印出博物馆验收合格的巨型模型,连发动机叶片纹理都清晰可见。更关键的是,设备供应商未来智造不仅提供设备,还派技术员上门培训3天,让厂里员工从“零基础”变成操作高手。现在,这家厂能根据客户需求快速调整打印参数,制作出市场抢手的大型动漫模型。

这种“技术下沉”模式正在金山普及。从亭林镇的模具车间到朱泾镇的文创工坊,从枫泾镇的医疗3D打印中心到漕泾镇的农业机械定制基地,3D打印技术正在激活基层创新活力。未来,当移动3D打印车开进乡村,农民也能现场打印定制农具;当乡镇企业用上云端设计平台,小批量定制将像网购一样简单。

从90%的材料利用率到98%的设备利用率,从实验室技术到乡镇普及,金山正在书写一个关于“制造变创造”的故事。当每个零件都能按需生长,当每克材料都能发挥最大价值,这不仅是技术的胜利,更是一个区域经济生态的重生。或许不久的将来,人们提起金山,想到的不只是枫泾古镇的江南水乡,还有这里正在崛起的3D打印智造高地。