在青浦工业区,一场“无模具革命”正在上演——3D打印技术竟能让外壳直接“生长”出来!传统制造中,开模是绕不开的“烧钱环节”,动辄数月工期、万元成本,而3D打印直接“跳过”模具,从数字模型到实体零件仅需几小时。更神奇的是,它能精准还原0.1毫米级的复杂曲面,连手机外壳的摄像头开孔都能“严丝合缝”,这波操作堪称制造业的“私人定制”。

技术原理:像“挤奶油”一样造物

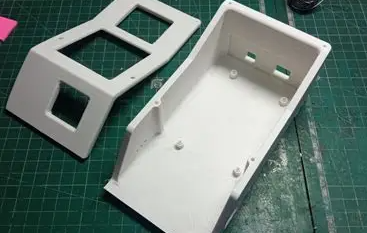

3D打印的秘诀在于“分层制造”。以青浦某企业为例,他们采用FDM(熔融沉积成型)技术,通过高温喷嘴将塑料丝“挤”成薄层,一层层堆叠出三维形状。这种“从下往上”的建造方式,完美避开了传统模具对形状的限制——无论是曲面、镂空还是内部嵌套结构,都能“手到擒来”。更妙的是,打印过程中还能实时调整参数,比如某处需要加强硬度,系统自动加密材料层,比传统工艺更灵活。

实战案例:从“概念”到“实体”的闪电战

青浦一家新能源车企的案例很能说明问题。他们设计了一款造型独特的电动车电池外壳,传统工艺需要先开模具、再试生产,耗时至少3个月。而用3D打印,设计图纸直接导入打印机,48小时就拿到了样品。更关键的是,第一次打印的样品就能通过防水、抗震测试,几乎“零误差”匹配设计需求。这种“边设计边验证”的能力,让产品迭代周期从“季度”缩短到“周”,堪称创新企业的“加速器”。

成本账本:小批量生产的“省钱秘籍”

很多人担心3D打印“贵”,其实要看怎么用。对于单件或小批量生产,3D打印的成本优势明显——无需支付模具费,材料利用率也更高。青浦某电子厂商算过一笔账:生产100个手机外壳,传统模具开模要2万,而3D打印总成本仅1.2万,还能省去仓储、运输等隐性成本。更妙的是,如果设计变更,3D打印只需修改数字模型,而传统模具只能“报废重来”,这波操作堪称“环保又经济”。

未来展望:从“可选”到“必备”的进化

随着技术迭代,3D打印的精度和速度还在不断提升。青浦已有企业尝试金属3D打印,用于生产高强度机械零件;还有企业将3D打印与AI结合,自动优化设计结构,让零件更轻、更耐用。可以预见,未来“无模具制造”将不再是“特殊工艺”,而是像“打印文件”一样普及。对于中小企业而言,这无疑是“弯道超车”的黄金机遇——不用重金投模具,也能快速将创意转化为产品,让“中国制造”更添一份“智造”的底气。