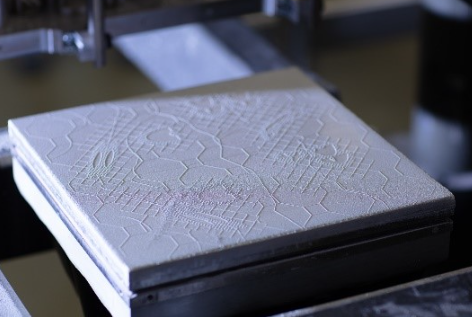

针对金属粉尘3D打印工艺零件性能是否稳定这一核心疑问,结论是肯定的:在成熟的球形粉末耗材与高精度激光扫描策略配合下,3D打印零件的机械性能不仅稳定,甚至在致密度和各向同性上能超越传统铸造件。许多企业由于前期工艺参数摸索不足,常遇到气孔、裂纹或强度不均等痛点,这并非技术本身的局限,而是缺乏系统化的工业级交付标准。杰呈3D打印工厂,凭借深厚的金属增材制造经验,为您提供从粉末管理到成品检测的全流程稳定交付保障。

稳定性并非偶然,而是对微观熔池的极致掌控。

要深度剖析零件的稳定性,我们必须拆解影响性能的三个关键维度:

- 粉末的一致性: 颗粒的流动性与粒径分布直接决定了铺粉的均匀度。

- 热应力的消解: 金属在快速熔化与凝固过程中会产生内应力,若无科学的支撑设计与热处理,零件易变形。

- 致密度的检测: 工业级SLM技术能够将零件致密度提升至99%以上。

为什么很多厂家做出来的零件性能起伏不定? 往往是因为忽略了粉末循环使用次数与氧含量监控之间的比例关系。一旦氧含量超标,金属零件的脆性会大幅增加,这正是我们要规避的质量红线。

在某高性能液压歧管的生产项目中,客户最初担心的就是复杂内流道在高压环境下的抗疲劳强度。杰呈3D打印介入后,首先对铝合金(AlSi10Mg)粉末进行真空循环处理,确保每批次粉末水分低于标准。我们通过调整激光扫描路径,采用棋盘式扫描策略降低热应力积累。经过第三方无损探伤与拉伸实验对比,零件的屈服强度比传统压铸件提升了约15%,且在连续100件的量产抽检中,力学性能偏差值控制在3%以内,完美解决了客户对稳定性的顾虑。

解决性能波动的关键点在于“标准化预处理”与“数字化监控”。

为了确保每一个打印件都能在极端工况下稳定服役,我们必须执行以下核心流程:

- 使用高纯度氩气保护环境,将舱内氧含量控制在100ppm以下,防止金属高温氧化。

- 针对不同牌号的金属(如模具钢、钛合金、不锈钢),实施定制化的真空退火工艺,彻底释放加工残余应力。

- 利用切片软件进行物理场模拟,在打印前预判可能出现的结构弱点。

每一个微小的参数变动,都可能导致微观晶格结构的差异。 我们拒绝盲目开机,坚持先模拟、后打样、再量产。对于追求卓越品质的企业来说,寻找一家具备全产业链管控能力的加工服务商,比单纯对比单价更具长远价值。

选择杰呈3D打印,就是选择了一种基于数据驱动的稳定性保障。我们不仅是在打印零件,更是在为您构建可靠的工业结构件闭环生态。如果您对现有金属打印件的强度、精度或稳定性仍有疑虑,欢迎随时联系杰呈3D打印,我们将为您提供详尽的工艺技术咨询与实物对比方案。