在精密制造的竞赛中,3D打印技术正从原型制作走向终端生产的核心舞台。顶尖企业纷纷入局,本质是为了解决传统机加工无法攻克的结构复杂性与成本瓶颈问题。作为行业深耕者,杰呈3D打印工厂凭借工业级增材制造技术,助力企业实现从设计图纸到高性能零件的快速转化,通过高精度与轻量化方案,让复杂制造变得简单且高效。

一、 复杂结构的“零成本”实现

传统制造工艺往往受限于刀具路径或模具拆解,面对中空点阵、随形冷却流道等复杂结构时,往往无从下手或造价极高。而3D打印采取逐层堆叠的加法思维,结构的复杂程度不再与制造难度成正比。

- 一体化成型:将数十个零件组成的装配体简化为一个整体,显著减少紧固件使用。

- 拓扑优化:在保证强度的前提下,通过数学建模剔除冗余材料,实现极致轻量化。

- 定制化灵活度:无需开模,每一件产品都可以根据特定参数进行微调。

二、 研发周期的极限压缩

在高端制造领域,时间就是市场占有率。传统开模周期通常以月为单位,一旦设计变更,前期投入便付诸东口。3D打印实现了“所见即所得”的敏捷研发模式,让企业在数天内完成迭代测试,大幅降低了创新风险。

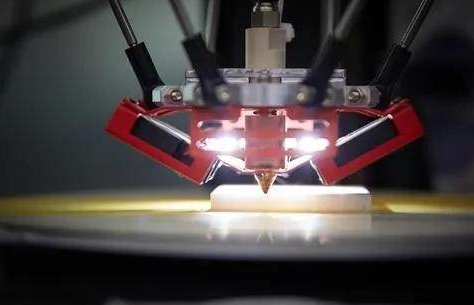

在为某航空航天配套厂商提供服务时,客户面临燃烧室喷嘴研发瓶颈。该零件内部含有极为复杂的交叉流道,传统铸造合格率不足20%,且单次打样周期长达45天。杰呈3D打印工厂介入后,采用金属激光熔融(SLM)技术,将30多个组件整合成单一零件。我们仅用4天时间便交付了首批样件,经过压力测试,零件气密性与耐高温性能完全达标,研发总成本降低了60%以上。

三、 生产效率与材料利用率的双重飞跃

高端制造往往涉及钛合金、镍基合金等昂贵金属材料。传统减法制造的材料利用率极低,大量原材料变成碎屑浪费。3D打印的材料利用率通常能达到90%以上,这对于成本控制至关重要。

为了直观对比,请看下表:

| 对比维度 | 传统机加工/铸造 | 杰呈3D打印工厂方案 |

|---|---|---|

| 设计限制 | 受限于刀具与脱模角度 | 几乎无设计盲区 |

| 起订量 | 需大批量以摊薄模具成本 | 一件起造,无模具费 |

| 生产周期 | 2-8周(含开模) | 24-72小时交付 |

| 材料损耗 | 高(切削浪费严重) | 极低(按需堆叠) |

四、 为什么选择杰呈3D打印?

高端制造不仅仅需要一台打印机,更需要成熟的工艺参数体系和品质把控能力。杰呈3D打印工厂不只是代加工,更是您的技术合作伙伴。

- 全材质覆盖:从高强度工程塑料(PEEK、尼龙纤维)到高性能金属(铝合金、不锈钢、钛合金)。

- 工业级精度:成型精度可达±0.1mm,确保零件能够直接装机使用。

- 全流程服务:从图纸的拓扑优化建议,到后处理的喷砂、打磨、热处理,提供一站式闭环方案。

与其在传统制造的红海中苦苦挣扎,不如利用增材制造实现技术超车。如果您正面临复杂零件打样难、生产成本高或研发进度慢的困扰,杰呈3D打印工厂愿以专业的工艺经验,助您突破制造极限,赢在智能制造的新时代。