在产品研发阶段,手板模型(Prototype)的制作是验证设计可行性的关键环节。许多开发者在选择3D打印服务时,往往只关注价格,却忽视了不同“成型原理”对最终成品性能的决定性影响。事实上,3D打印并非一种单一技术,其背后的物理化学反应过程直接划定了手板模型的精度上限与强度基准。本文将从FDM、SLA/DLP及SLS三大核心工艺出发,深度解析成型原理如何塑造手板性能,为您提供科学的选型指南。

一、 精度与强度的底层逻辑:三大工艺原理拆解

1. FDM(熔融沉积):层路堆叠的物理粘合

成型原理: FDM通过加热喷嘴将丝状材料(如PLA、ABS)熔化,按照路径逐层挤出并冷凝固化。这是一种典型的“线拉成面,面堆成体”的过程。

对精度的影响: 精度受限于喷嘴直径(通常为0.4mm)和层厚。由于存在挤出压力和冷却收缩,模型表面常有明显的“台阶效应”,精细孔位和薄壁件的尺寸公差通常在±0.1-0.2mm左右。

对强度的影响: FDM部件具有明显的“各向异性”。层与层之间的分子链结合力弱于材料本身的强度,因此模型在垂直方向(Z轴)容易沿层间断裂。但在XY平面内,由于是连续丝材熔接,韧性表现较好。

2. SLA/DLP(光固化):光聚合反应的分子桥接

成型原理: 利用特定波长的紫外光照射液体光敏树脂,触发光引发剂产生聚合反应,使液体瞬时转变为固体。

对精度的影响: 精度由光斑直径或投影像素决定(可达微米级)。由于是分子级别的化学反应,且无物理挤出压力,其表面光滑度极高,尺寸精度可控制在±0.05mm以内,是精密结构件手板的首选。

对强度的影响: 成品表现为“各向同性”,即各个方向强度均匀。但由于树脂材料多为高度交联的聚合物,虽然硬度高,但普遍脆性较大,受强力冲击易崩裂。

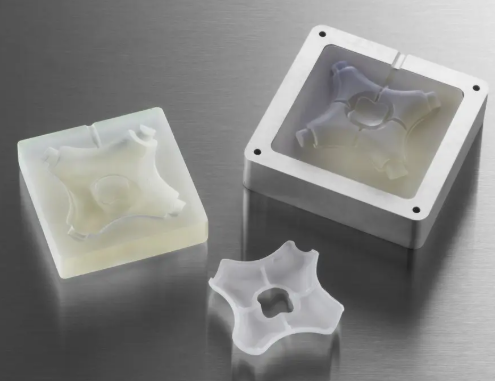

3. SLS(选择性激光烧结):粉末颗粒的原子扩散

成型原理: 高功率激光扫描预热后的尼龙粉末床,使粉末颗粒局部熔化并相互扩散融合。

对精度的影响: 受限于粉末粒径和热扩散效应,表面具有磨砂质感。其优势在于无需支撑,可以实现极为复杂的嵌套结构,精度居中,适合功能验证。

对强度的影响: 烧结过程产生的烧结颈使部件拥有极佳的机械强度和耐疲劳性。其强度接近注塑件,是制作动力学功能手板的理想工艺。

二、 核心性能指标的影响因素分析

精度决定因素:层厚与光斑/喷嘴直径

手板的尺寸公差和表面粗糙度直接受制于成型单元。FDM的最小单元是“线”,SLA是“点”,DLP是“面(像素)”。单元越细小,对复杂曲线的逼近程度就越高。对于需要精密配合的卡扣、轴承位,光固化工艺凭借光化学反应的平稳性,在精度上具有天然压制力。

强度决定因素:层间结合力与材料改性

手板的结构强度不仅仅取决于材料本身,更取决于层间连接。FDM的层间依靠热熔粘合,存在微小间隙;而SLS通过热扩散实现粉末融合,几乎消除了层间空隙。此外,通过在材料中加入碳纤维或玻璃纤维(如PA12+CF),可以显著提升抗拉强度,使手板能承受真实的模拟负载测试。

三、 不同应用场景的工艺匹配建议

| 手板需求类型 | 核心关注点 | 推荐工艺 | 理由 |

| 外观展示件 | 表面光洁、纹理细腻 | SLA / DLP | 极高分辨率,易于打磨上色。 |

| 结构验证件 | 尺寸精密、配合准确 | SLA / SLS | 变形率低,适合模拟装配配合。 |

| 功能测试件 | 高强度、耐高温、耐磨 | SLS / FDM(工业级) | 尼龙材料韧性极佳,可进行机械加工。 |

| 低成本大尺寸模型 | 成本敏感、强度适中 | FDM | 耗材便宜,大尺寸成型稳定性好。 |

随着技术的演进,软件层面的优化正在打破物理限制。通过生成式设计(Generative Design),3D打印可以生成仿生点阵结构,在减重的同时保持甚至超越传统实心件的强度。同时,数字孪生技术可以在打印前模拟成型过程中的热应力分布,预测形变并提前补偿,从而将手板精度提升到新的高度。

行业启示: 对于非专业开发者而言,理解成型原理并非为了成为打印专家,而是为了在面对“精度要求0.02mm”或“需承受50kg拉力”等具体需求时,能准确在工艺菜单中勾选出最高效的方案。