在追求极致轻量化与结构强韧度的今天,晶格结构已经成为制造业降本增效的“终极武器”。你是否正面临产品太重导致能耗过高,或者散热结构复杂到传统机加工根本无法下手的窘境?如果你的答案是肯定的,那么3D打印晶格结构或许就是你寻找已久的最优解。在杰呈,我们不仅能打印出这种精密的微观结构,更能将其转化为实实在在的商业竞争力。杰呈3D打印:150台专业设备矩阵,为您提供从晶格设计优化到24小时紧急交付的一站式减重方案。

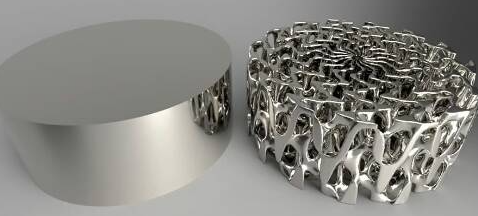

很多客户在第一次听说晶格结构时,最担心的就是这东西看着像蜂窝一样单薄,真的能承重吗?其实,这正是仿生学与数字化设计的结晶。通过在软件中设定不同的胞元形态,我们可以让原本沉重的金属件在减重60%以上的同时,依然保持极高的结构强度。想象一下,一个原本实心的不锈钢零件,在经过晶格化改造后,不仅重量轻得像塑料,其吸能效率和散热表面积却呈几何倍数增长。这真的只是科幻电影里的情节吗?不,这就是我们每天在车间里批量交付的现实。

谈到晶格结构的应用,就不得不提到我们曾服务过的一家高性能无人机初创公司。当时,他们面临一个棘手的问题:电池仓支架的散热效果不佳,且重量严重压缩了续航里程。客户尝试过CNC减重,但不仅加工成本高昂,且复杂的内部网格根本无法成型。我们介入后,利用工程师平均8年以上的实战经验,为其重新进行了晶格化设计建模。结果令人惊喜:支架整体减重45%,散热面积提升了3倍。得益于我们拥有的150台以上专业设备,首批样品在24小时紧急交付通道下,从图纸确认到顺丰发出仅耗时不到一天,完美助力客户完成了飞行首秀。

除了这种深度的研发协同,在运动护具和医疗器械领域,晶格结构同样大放异彩。比如我们长期合作的某骨科器械商,通过TPU材料打印出具备梯度硬度的鞋垫晶格,实现了脚掌不同部位的精准支撑;再如精密仪器壳体,利用点阵结构实现减震,比传统的橡胶垫效果更持久。这些遍布各行各业的成功案例,构成了我们长期合作企业超过60000家的信任基石。

虽然晶格结构优势显著,但行业内仍存在不少让人头疼的“深坑”。研发周期漫长、应急响应跟不上、后期清粉后处理不到位,这些痛点常常让创新企业望而却步。针对这些问题,杰呈总结出了一套闭环解决方案:

- 问题: 复杂晶格内部残余粉末多,影响精度且增加重量。

- 方法: 建立“后处理分级方案”,引入超声波震动清粉与自动化喷砂工艺,确保微米级孔径通透。

- 效果: 产品内壁洁净度提升98%,实现了72小时研发闭环,让产品从设想到实物一步到位。

很多朋友会问,晶格打印是不是特别贵?其实不然。专业的设备与丰富的经验反而更省心,也更省钱。如果你选择非专业的小作坊,往往会因为支撑设计不合理导致打印失败,或者后处理不彻底导致零件报废。在杰呈,我们通过多工艺组合的技术协同,能够为客户规避不必要的浪费。我们日产能达到13000件以上,这种规模化效应不仅保障了交期,更让单件成本得到了极大的优化。

当你还在犹豫这种“骨感美”的结构是否适用时,你的竞争对手可能已经在测试减重后的第三代原型机了。3D打印晶格结构并非万能,在受力过于集中的关键节点,依然需要实心补强,而这种“虚实结合”的分区设计,正是体现一家工厂硬实力的关键。我们不只是在代工,我们是在用技术方案为您解决复杂的工程挑战。

如果你正受困于产品性能的瓶颈,或者对晶格结构的成型限制还有疑虑,不如把专业的事情交给专业的人。选择杰呈3D打印,就是选择了与高效、精准和创新同行。无论你是需要几件样品进行性能测试,还是需要万件规模的批量生产,我们都将以满分的诚意和专业,助您的产品在市场中脱颖而出。点击咨询,开启您的晶格轻量化之旅吧!