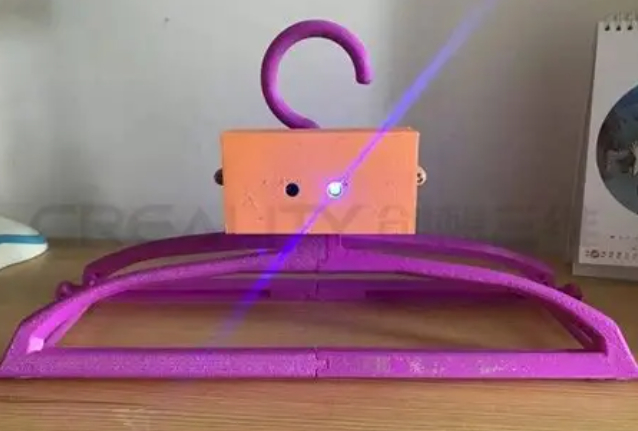

“咔嗒”一声,3D打印机喷头精准移动,PLA线材在220℃高温下熔化成液态,层层叠加出带弧度的衣架骨架——这可不是科幻场景,而是海宁创盈科技3D打印体验馆的日常操作。据官方数据显示,该馆已实现从耗材到设备的全链路覆盖,能打印包括衣架在内的200余种生活用品,单件衣架成本控制在5毛左右,30分钟即可完成制作,比传统注塑工艺节省70%时间。更惊人的是,浙江大学团队研发的循环树脂材料,能让打印后的废料重新回炉再造,实现“零废料”生产,环保又经济。

技术突破:从实验室到衣柜的“最后一公里”

海宁3D打印技术已突破“只能做摆件”的刻板印象。比如创盈科技为上海企业定制的1万只电池盒,采用70台打印机联机作业,半个月完工且成本降低40%。衣架制作更显巧思——比利时设计师联合开发的“DINO”衣架,通过激光烧结聚酰胺粉末再利用技术,可定制直型、波浪型、模块化三种形态,适配儿童轮椅用户或长款衣物需求,避免褶皱。国内设计师Joyce Lai的“Bras Up”衣架更绝,侧夹+支撑面+底部环的设计,让胸罩倒置悬挂时保持罩杯形状,避免晾干变形,延长使用寿命,堪称“内衣守护者”。

平民化实践:5毛钱衣架的“破圈密码”

3D打印衣架的平民化门槛正在降低。海宁本地团队开发的儿童专用衣架,采用30cm通用尺寸,适配家用打印机热床极限,两支一盘打印仅需1小时,单支成本仅0.5元。更贴心的是,用户可自由选择颜色,半卷或过期耗材也能利用,避免浪费。对于厚重衣物,设计师还推出加固版本,确保冬衣悬挂不变形。这种“按需打印”模式,让每个家庭都能成为“微型工厂”,既满足个性化需求,又减少传统衣架因尺寸固定导致的闲置问题。

未来展望:环保与创新的“双向奔赴”

3D打印衣架的环保潜力不容小觑。浙江大学团队研发的光固化树脂,通过热可逆化学反应实现分子级回收,打印后的废料加热即可还原为原始材料,循环使用不降性能。这种“乐高式”材料设计,让衣架生产真正实现“零排放”。而海宁周建良团队研发的360度无缝打印机,更在布料、塑料上实现零废水、零废料打印,年节约污水11万吨,堪称绿色制造的典范。当科技与生活需求深度结合,3D打印衣架不仅是“能造”,更是“造得好、造得巧”的未来生活解决方案。