在科技与产业深度融合的今天,3D打印技术如同一支灵动的画笔,以数字化为墨、材料为纸,在制造业的广阔画布上勾勒出一幅颠覆传统、重塑未来的创新图景。它不仅突破了物理制造的边界,更以“从无到有”的创造力,推动着生产模式、产业链结构乃至人类生活方式的深刻变革。

一、破界:从“减材”到“增材”的制造革命

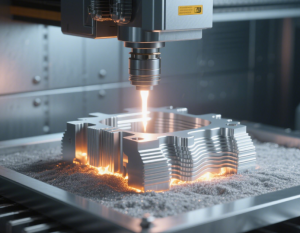

传统制造如同雕刻师手中的刻刀,通过车削、铣削等“减材”工艺去除材料,而3D打印则以“增材制造”为核心,通过逐层堆积材料实现复杂结构的精准成型。这一转变彻底解放了设计的想象力:

- 复杂结构自由化:航空航天领域中,发动机叶片的内部冷却流道、汽车轻量化部件的蜂窝状结构,这些传统工艺难以实现的复杂几何形状,如今可通过3D打印轻松“打印”出来。

- 材料性能定制化:通过多材料融合打印,同一部件可兼具金属的强度、陶瓷的耐热性与聚合物的柔韧性。例如,医疗植入物表面打印生物活性涂层,促进骨细胞生长,实现“功能梯度材料”的精准控制。

- 资源利用高效化:增材制造的“净成形”特性使材料利用率从传统工艺的10%-20%提升至90%以上,大幅减少废弃物与能源消耗,为绿色制造提供了技术支撑。

二、重塑:生产模式与产业链的深度变革

3D打印不仅是技术革新,更是对制造业生态的重构:

- 从“规模化”到“个性化”

消费者需求日益碎片化,3D打印通过“数字模型+本地化生产”模式,实现了小批量、定制化产品的低成本制造。例如,运动品牌利用3D扫描获取运动员脚型数据,直接打印定制跑鞋,交付周期从数月缩短至数天。 - 从“集中生产”到“分布式制造”

3D打印机可部署在工厂、医院甚至家庭场景,形成“全球设计、本地制造”的网络化生产体系。疫情期间,意大利企业用3D打印快速生产呼吸机阀门,缓解了医疗物资短缺危机,彰显了分布式制造的应急能力。 - 从“线性供应链”到“协同创新网”

设计师、材料科学家、工程师通过数字平台实时协作,加速产品迭代。例如,汽车制造商与3D打印企业联合开发轻量化底盘,通过仿真优化与快速原型测试,将开发周期从2年压缩至6个月。

三、赋能:跨领域融合催生新业态

3D打印的“万能制造”特性,使其成为多行业创新的催化剂:

- 医疗健康:从“替代”到“再生”

生物打印技术已能制造人工皮肤、软骨组织,甚至心脏模型用于手术预演。2023年,美国科学家首次用3D打印血管化肝脏组织,为器官移植提供了新可能。 - 建筑领域:从“钢筋水泥”到“生态智能”

3D打印房屋采用可回收混凝土,结合太阳能板与智能传感器,实现快速建造与低碳运营。迪拜未来基金会打造的“办公楼2.0”,仅用17天完成主体结构,能耗降低50%。 - 文化艺术:从“复刻”到“创生”

艺术家利用3D打印将虚拟数字雕塑转化为实体作品,博物馆通过高精度扫描与打印修复文物细节。敦煌研究院复刻的“数字藏经洞”,让千年壁画以可触摸的形式重现人间。

四、挑战与未来:从“技术突破”到“生态构建”

尽管前景广阔,3D打印仍需跨越多重门槛:

- 材料瓶颈:高性能工程塑料、耐高温金属粉末等关键材料依赖进口,需加强国产研发。

- 速度与成本:工业级3D打印速度仍较慢,大规模生产需平衡效率与经济性。

- 标准与认证:医疗、航空等领域缺乏统一的质量评价体系,制约技术商业化进程。

未来图景:随着AI设计优化、多激光同步打印、纳米级精度等技术的突破,3D打印将向“智能化、规模化、生态化”演进。或许有一天,我们只需输入需求,一台3D打印机即可自动完成从材料选择、结构优化到成品制造的全流程,真正实现“所想即所得”的制造未来。

结语

3D打印不仅是技术的迭代,更是人类对“创造”本质的回归。它以数字为基因、材料为血肉,赋予制造业无限的想象空间。在这幅由创新之笔勾勒的未来画卷中,每一个行业、每一个个体都将成为参与者与受益者,共同书写属于智能时代的制造传奇。