一、技术原理:从数字模型到实体物体的“魔法转化”

3D打印,又称增材制造(Additive Manufacturing),其核心原理是通过逐层堆积材料构建三维物体。这一过程可分为三个关键步骤:

- 数字建模:

- 使用计算机辅助设计(CAD)软件(如Tinkercad、Fusion 360)或3D扫描仪逆向生成三维模型。

- 模型需转换为标准文件格式(如STL、OBJ),以便切片软件处理。

- 切片处理:

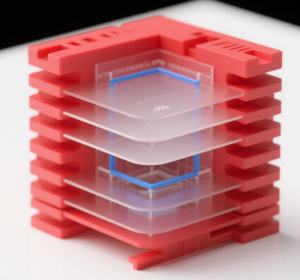

- 切片软件将模型沿垂直方向切割为数百至数千层薄截面,每层厚度通常为10-100微米。

- 生成打印机可识别的G代码,包含路径、速度、温度等参数。

- 逐层打印:

- 打印机根据指令沉积材料(如塑料、金属、陶瓷或生物墨水),通过熔融沉积(FDM)、光固化(SLA)或粉末烧结(SLS)等技术固化每一层。

- 最终物体通过堆叠所有薄层形成,表面精度取决于切片厚度和材料特性。

技术优势:

- 高度定制化:可制造复杂结构(如镂空、内部流道),传统工艺难以实现。

- 材料利用率高:仅消耗所需材料,减少废料(与传统减材制造对比)。

- 快速原型制作:从设计到成品仅需数小时至数天,加速产品迭代。

二、应用领域:从实验室到千行百业的“跨界玩家”

- 工业制造:

- 航空航天:GE航空利用3D打印制造LEAP发动机燃油喷嘴,零件数量从20个减至1个,重量减轻25%,燃油效率提升15%。

- 汽车行业:保时捷、宝马使用3D打印生产轻量化结构件(如支架、格栅)和复杂冷却系统,缩短研发周期。

- 模具制造:快速生产注塑模具,减少CNC加工成本,提高生产灵活性。

- 医疗健康:

- 定制化植入物:3D打印钛合金髋关节、牙齿矫正器,贴合患者解剖结构,减少手术风险。

- 生物打印:以色列科学家以患者自身细胞为原料,打印出全球首颗“完整心脏”(含血管、心室),未来或解决器官移植短缺问题。

- 手术模型:医生通过患者病变器官的3D模型进行术前演练,提高手术成功率(如湖南省肿瘤医院完成儿童胫骨假体保肢手术)。

- 建筑与工程:

- 建筑模型:快速打印建筑结构模型,辅助设计验证和施工规划。

- 混凝土打印:中国团队在太空实验中成功打印连续纤维增强复合材料,未来或用于月球基地建设。

- 消费与创意:

- 个性化消费品:打印定制化首饰、鞋类、手机壳,满足小众需求。

- 艺术创作:艺术家利用3D打印实现复杂雕塑设计,突破传统工艺限制。

- 教育与科研:

- 教学工具:学校通过3D打印制作分子模型、历史文物复制品,提升互动学习体验。

- 材料研发:新型光敏树脂、高性能金属粉末的开发推动技术边界扩展。

三、发展瓶颈:从狂热追捧到理性回归的“成长阵痛”

- 技术局限性:

- 打印速度慢:金属3D打印速度仅为传统注塑的1/10,难以满足大规模生产需求。

- 材料性能受限:当前3D打印材料(如塑料、低端金属)的强度、耐热性不足,无法替代高端工业材料。

- 精度与表面质量:复杂结构需后续打磨处理,增加成本和时间。

- 成本高昂:

- 设备昂贵:工业级金属3D打印机价格超百万元,中小企业难以承受。

- 材料成本:高性能金属粉末价格是传统材料的5-10倍,限制商业化应用。

- 标准化与质量控制:

- 行业规范缺失:医疗、航空等领域缺乏统一的质量认证标准,产品可靠性存疑。

- 过程稳定性:打印参数(如温度、层厚)波动可能导致缺陷,需严格环境控制。

- 知识产权与伦理争议:

- 设计盗版:数字模型易被复制,侵犯原创设计师权益。

- 生物打印伦理:人造器官的归属权、使用边界等问题尚未明确。

- 市场认知偏差:

- “万能制造”幻象破灭:3D打印无法完全替代传统制造,更适合小批量、定制化场景。

- 资本泡沫消退:2025年行业经历破产潮,企业需回归技术本质,避免盲目扩张。

四、未来展望:从“技术工具”到“产业革命”的破局之路

- 技术突破方向:

- 多材料、多工艺融合:结合FDM、SLS等技术,实现金属-塑料复合打印。

- AI驱动优化:利用人工智能自动生成轻量化结构,减少材料浪费。

- 生物打印商业化:打印皮肤、血管等组织,推动再生医学发展。

- 商业模式创新:

- 分布式制造:通过按需制造平台(如“未知大陆”)实现本地化生产,降低物流成本。

- C2M定制化:企业直接对接消费者需求,生产个性化产品(如定制化鞋垫)。

- 产业链整合:

- 垂直生态构建:设备商、材料商、软件公司合作,形成完整解决方案(如HP、Stratasys的布局)。

- 开源社区共享:通过GitHub等平台分享设计模型,降低创新门槛。

- 政策与市场驱动:

- 政府支持:中国《“十三五”国家战略性新兴产业发展规划》明确将3D打印列为重点领域。

- 市场需求升级:航空航天、医疗等领域的高端需求将持续推动技术迭代。

结语:

3D打印技术正从“颠覆传统制造”的狂热想象中回归理性,但其作为“智能制造基石”的地位不可撼动。未来,随着材料科学、人工智能与3D打印的深度融合,这一技术将突破现有瓶颈,在高端制造、生物医疗等领域释放巨大潜力。对于企业而言,深耕技术、聚焦刚需、打造完整商业模式,才是把握产业黄金机会的关键。