3D打印作为开启未来制造的“魔法钥匙”,正通过技术创新、应用拓展与产业链协同,重塑制造业格局,其核心优势与发展趋势如下:

一、技术突破:从原型制造到规模化生产

- 高速打印技术

2025年,连续液态界面生产(CLIP)等高速打印技术升级,使3D打印速度提升10-100倍,单件打印时间从数小时缩短至分钟级。例如,某企业开发的工业级光固化打印机可实现每小时打印数百个零部件,成本降低60%,推动3D打印从原型制造转向小批量甚至大规模生产。 - 多材料与多功能打印

单次打印中集成金属、塑料、陶瓷等多种材料的能力突破,支持复杂结构一体化成型。例如,消费电子领域已实现手机边框与散热片一体化打印,减少组装工序;医疗领域通过生物打印技术,成功打印出含血管网络的心脏组织模型,为器官移植研究提供新方向。 - 智能化与自动化

人工智能与数字孪生技术融合,实现打印过程实时监控与自适应调整。例如,某企业开发的AI算法可自动优化打印路径,减少材料浪费15%,良品率提升至99.5%;区块链技术保障医疗数据安全,实现远程打印与溯源管理。

二、应用拓展:从高端制造到民生领域

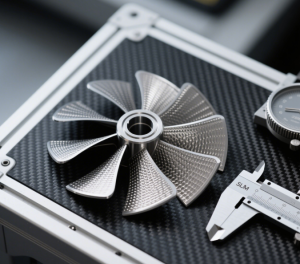

- 航空航天:轻量化与复杂结构制造

3D打印技术用于制造火箭发动机喷管、飞机发动机叶片等复杂零部件,减少材料浪费30%,生产效率提升50%。例如,我国长征五号B运载火箭搭载的3D打印机,在太空中完成连续纤维增强复合材料实验,为月球基地建造提供技术储备。 - 医疗健康:个性化定制与生物打印

- 定制化医疗器械:3D打印义肢、植入物等,适配患者身体结构,舒适度与功能性显著提升。例如,湖南省肿瘤医院完成国内首例儿童胫骨远端定制化假体保肢手术,假体精度达0.01mm。

- 生物打印突破:2023年,以色列科学家成功打印出全球首颗“完整”心脏,含细胞、血管和心室;2025年,生物降解塑料等智能材料量产,3D打印支架植入后可随体温展开,推动医疗修复领域革新。

- 消费电子:钛金属应用与成本优化

钛金属因轻量化与高强度特性,成为消费电子新宠,但传统CNC加工良率不足50%。3D打印技术将钛金属手机边框加工良率提升至90%,成本降低40%,推动荣耀、OPPO等品牌在折叠屏铰链等领域广泛应用。 - 建筑与能源:绿色制造与高效能部件

- 建筑领域:3D打印技术用于打印混凝土墙板、建筑装饰构件,减少模板使用与施工废料。例如,雄安新区“雄安之翼”项目采用3D打印技术,施工效率提升3倍。

- 能源领域:打印高效能太阳能电池板支架、风力发电机叶片,材料利用率提高90%,助力碳中和目标实现。

三、产业链协同:上下游融合与全球化布局

- 上游材料创新

高性能复合材料(如金属基复合材料、生物相容性聚合物)与功能性材料(如导电、自修复材料)研发加速。例如,2025年河钢工业技术推出3D打印大层厚透气钢,性能达国内领先水平,实现进口替代。 - 中游设备升级

工业级设备竞争白热化,金属打印(尤其是钨、钼等难熔金属)与海外市场需求爆发。例如,某企业开发的电子束熔融(EBM)设备,可打印航空航天级钛合金零部件,出口欧洲市场占比超30%。 - 下游应用服务

云平台连接设计师与区域打印节点,实现“全球设计+本地打印”的零库存模式。例如,上海用户下单后,深圳工厂3小时内完成生产,5G网络支持跨国工程师协同远程打印,区块链技术保障数据安全。

四、未来趋势:万亿级市场与全民智造

- 市场规模爆发

据预测,2030年全球3D打印市场空间将达883亿美元,2029年中国设备市场规模超1200亿元。政策红利释放,政府补贴最高达项目投资40%,推动医疗、新能源等领域应用深化。 - 全民设计时代来临

AI建模工具(如Tripo、Meshy)让普通人5分钟生成可打印3D模型,文创、家居定制赛道涌现大量创业者。例如,某设计师通过AI工具设计3D打印灯具,月销量突破10万件。 - 可持续发展导向

废旧塑料通过3D打印转化为可再利用产品,减少废弃物产生;生物降解材料应用扩大,推动循环经济发展。例如,某企业开发的3D打印农业工具,可根据湿度自动调整结构,使用寿命延长至5年。3D打印作为开启未来制造的“魔法钥匙”,正通过技术创新、应用拓展与产业链协同,重塑制造业格局,其核心优势与发展趋势如下:

一、技术突破:从原型制造到规模化生产

- 高速打印技术

2025年,连续液态界面生产(CLIP)等高速打印技术升级,使3D打印速度提升10-100倍,单件打印时间从数小时缩短至分钟级。例如,某企业开发的工业级光固化打印机可实现每小时打印数百个零部件,成本降低60%,推动3D打印从原型制造转向小批量甚至大规模生产。 - 多材料与多功能打印

单次打印中集成金属、塑料、陶瓷等多种材料的能力突破,支持复杂结构一体化成型。例如,消费电子领域已实现手机边框与散热片一体化打印,减少组装工序;医疗领域通过生物打印技术,成功打印出含血管网络的心脏组织模型,为器官移植研究提供新方向。 - 智能化与自动化

人工智能与数字孪生技术融合,实现打印过程实时监控与自适应调整。例如,某企业开发的AI算法可自动优化打印路径,减少材料浪费15%,良品率提升至99.5%;区块链技术保障医疗数据安全,实现远程打印与溯源管理。

二、应用拓展:从高端制造到民生领域

- 航空航天:轻量化与复杂结构制造

3D打印技术用于制造火箭发动机喷管、飞机发动机叶片等复杂零部件,减少材料浪费30%,生产效率提升50%。例如,我国长征五号B运载火箭搭载的3D打印机,在太空中完成连续纤维增强复合材料实验,为月球基地建造提供技术储备。 - 医疗健康:个性化定制与生物打印

- 定制化医疗器械:3D打印义肢、植入物等,适配患者身体结构,舒适度与功能性显著提升。例如,湖南省肿瘤医院完成国内首例儿童胫骨远端定制化假体保肢手术,假体精度达0.01mm。

- 生物打印突破:2023年,以色列科学家成功打印出全球首颗“完整”心脏,含细胞、血管和心室;2025年,生物降解塑料等智能材料量产,3D打印支架植入后可随体温展开,推动医疗修复领域革新。

- 消费电子:钛金属应用与成本优化

钛金属因轻量化与高强度特性,成为消费电子新宠,但传统CNC加工良率不足50%。3D打印技术将钛金属手机边框加工良率提升至90%,成本降低40%,推动荣耀、OPPO等品牌在折叠屏铰链等领域广泛应用。 - 建筑与能源:绿色制造与高效能部件

- 建筑领域:3D打印技术用于打印混凝土墙板、建筑装饰构件,减少模板使用与施工废料。例如,雄安新区“雄安之翼”项目采用3D打印技术,施工效率提升3倍。

- 能源领域:打印高效能太阳能电池板支架、风力发电机叶片,材料利用率提高90%,助力碳中和目标实现。

三、产业链协同:上下游融合与全球化布局

- 上游材料创新

高性能复合材料(如金属基复合材料、生物相容性聚合物)与功能性材料(如导电、自修复材料)研发加速。例如,2025年河钢工业技术推出3D打印大层厚透气钢,性能达国内领先水平,实现进口替代。 - 中游设备升级

工业级设备竞争白热化,金属打印(尤其是钨、钼等难熔金属)与海外市场需求爆发。例如,某企业开发的电子束熔融(EBM)设备,可打印航空航天级钛合金零部件,出口欧洲市场占比超30%。 - 下游应用服务

云平台连接设计师与区域打印节点,实现“全球设计+本地打印”的零库存模式。例如,上海用户下单后,深圳工厂3小时内完成生产,5G网络支持跨国工程师协同远程打印,区块链技术保障数据安全。

四、未来趋势:万亿级市场与全民智造

- 市场规模爆发

据预测,2030年全球3D打印市场空间将达883亿美元,2029年中国设备市场规模超1200亿元。政策红利释放,政府补贴最高达项目投资40%,推动医疗、新能源等领域应用深化。 - 全民设计时代来临

AI建模工具(如Tripo、Meshy)让普通人5分钟生成可打印3D模型,文创、家居定制赛道涌现大量创业者。例如,某设计师通过AI工具设计3D打印灯具,月销量突破10万件。 - 可持续发展导向

废旧塑料通过3D打印转化为可再利用产品,减少废弃物产生;生物降解材料应用扩大,推动循环经济发展。例如,某企业开发的3D打印农业工具,可根据湿度自动调整结构,使用寿命延长至5年。

- 高速打印技术