面对传统机加工出来的工装夹具,动辄数千元的加工费和长达数周的交付周期确实让人头疼。3D打印工装夹具通过增材制造技术,将复杂的几何结构直接一体成型,不仅能显著降低原材料损耗,更能将原本半个月的制造周期缩短至24小时内。作为深耕行业多年的技术服务方,杰呈3D打印工厂致力于为制造业提供从设计优化到高强度成品的一站式低成本工装解决方案。无论您是面临小批量定制的成本压力,还是急需应对产线停工的紧急备件,这种生产方式的变革都将直接反馈在您的财务报表和生产效率上。

传统工装制造的“三座大山”:高成本、长周期、重自重。

- 成本倒挂:小批量生产时,模具或数控加工的分摊费用甚至超过了产品本身。

- 响应迟缓:产线急需更替夹具,但委外加工排期遥遥无期,严重影响交付进度。

- 设计受限:为了迁就减材制造的工艺,夹具往往做得笨重且不符合人体工程学,操作效率低下。

针对这些顽疾,3D打印并非简单的替代,而是从底层逻辑上进行的效率重构。通过高性能工程塑料如尼龙碳纤维、高强度树脂等材料,我们可以制作出强度媲美铝合金但重量减轻60%以上的轻量化夹具。

深度技术解析:杰呈3D打印如何赋能工厂实战

在实际生产环境中,我们通过海量案例积累了一套成熟的避坑指南。以下是杰呈近期协助某自动化生产线完成的实战演练:

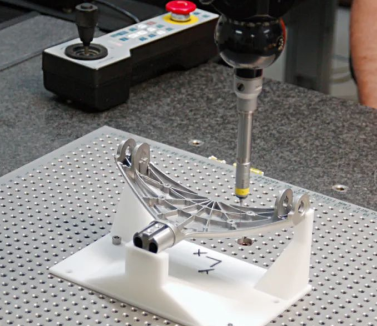

某汽车零部件供应商在组装传感器拨叉时,由于产品形状不规则,传统钢制夹具容易划伤零件表面且定位精度难以保持。杰呈3D打印介入后,采用拓扑优化设计对夹具进行减重,并选用防静电尼龙材料进行整体打印。

- 结构优化:利用3D打印无需脱模的特性,我们在夹具内部设计了复杂的传感预留位和气动通道。

- 成本对比:原机加工方案成本为每套2800元,周期12天;3D打印方案单价降至450元,且当天傍晚即完成交付。

- 实测表现:成品不仅解决了表面划伤问题,其柔性接触面更贴合零件轮廓,装配良率从94%提升至99.5%。

为什么说3D打印是降本增效的关键路径?

1. 无视复杂度,设计即所得。以往需要多零件组装的复杂夹具,现在只需一个模型文件即可成型,减少了组装误差和管理成本。

2. 迭代成本极低。如果现场发现夹具需要微调,只需修改模型重新打印,几百元的成本让试错不再成为负担。

3. 材料多样化适配。从耐高温、耐化学腐蚀到高韧性,我们可以根据具体的工况环境,为您的产线精准匹配最合适的材料方案。

警示:并非所有的3D打印都能胜任工厂强度。

很多非工业级打印服务往往在层间强度和尺寸精度上达不到工业要求,导致夹具在连续作业中脆断或变形。这正是我们坚持使用工业级FDM和SLS设备的原因。杰呈3D打印通过对打印路径的深度算法优化,确保每一个支撑位和填充率都能承载真实的产线应力。

如果您现在的产线依然在忍受高昂的委外加工费用,或者正在因为工装夹具的缺失而拖累产能,不妨尝试将专业的事情交给专业的团队处理。

联系杰呈3D打印,我们可以为您提供免费的方案评估与成本核算,助您快速步入数字化制造的快车道。