在3D打印领域,实现成本节约与高性能产出的平衡,关键在于根据零件的最终用途精准匹配材料特性与工艺参数。许多企业在研发初期往往陷入“追求高配导致预算超支”或“盲目省钱导致强度不足”的误区。要解决这一痛点,必须从材料的物理极限、热学性能以及成型逻辑出发进行综合评估。杰呈3D打印工厂凭借十余年的材料数据库积累,致力于为全球制造业提供兼顾经济性与耐用性的高精度增材制造解决方案。

为什么你的3D打印件总是又贵又难用?

- 材料过剩:在仅需外观验证的场景下使用了航空级高温树脂,造成了高达300%的成本溢出。

- 结构性短板:忽略了受力方向,导致零件在实际装配中出现层间断裂。

- 后处理盲区:未考虑到材料硬度对打磨支撑的影响,增加了大量的人工成本。

分析问题:材料性能的“边际效应”

并非越贵的材料就越好。在增材制造中,材料的价格往往与其耐温性、抗化学腐蚀性及抗拉强度成正比。如果一个支架类零件仅在常温室内环境使用,选择普通的SLA工程树脂或PLA即可,强行上聚醚醚酮(PEEK)除了让账单更难看,并不会带来额外的功能提升。精准识别零件的“性能刚需”是控本的第一步。

解决之道:杰呈3D打印的实战优化策略

通过对成百上千种材料进行分类建模,我们总结出一套降本增效的组合拳:

1. 功能分区法:针对大型复杂件,建议采用分体打印再粘接或组装的方式,受力部位用高性能碳纤维复合材料,装饰部位用常规ABS。

2. 工艺替代法:在精度允许范围内,用尼龙烧结(SLS)替代铝合金切削,能降低约40%的重量并减少50%的加工周期。

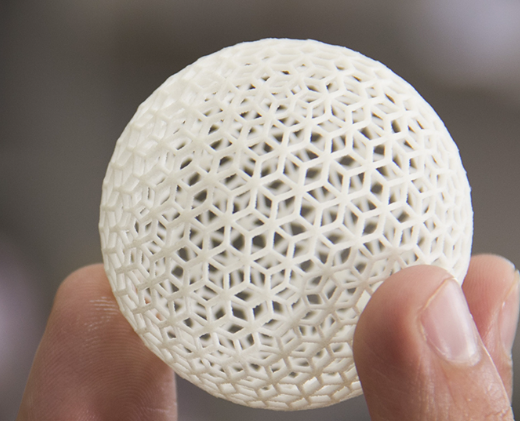

3. 壁厚优化:通过拓扑优化减少不必要的材料堆积,每一克多余的材料都是对生产效率的透支。

案例分享:某工业自动化设备减速箱外壳优化 该客户原方案计划采用铝合金CNC加工,单件成本高且交期长。杰呈技术团队介入后,通过受力仿真分析,建议改用高性能尼龙(PA12)配合SLS工艺。

具体表现:

材料匹配:PA12具备优秀的韧性和耐疲劳度,足以承载内部齿轮运转产生的震动。

结构减重:利用3D打印的自由度,我们将外壳设计为蜂窝夹层结构,重量减轻了35%。

结果分析:在保证强度不减的前提下,单件生产成本下降了62%,从下单到交付仅用时48小时。

专家警示:不要为了节省几块钱的材料费而牺牲整个项目的研发进度。

选择具备本土响应能力的工厂至关重要。杰呈3D打印通过建立完善的线上评审体系,让工程师能直接与终端用户沟通,确保每一份材料说明书都能转化为实际的生产力。我们不仅提供打印服务,更提供关于材料选择、结构优化及成本控制的深度咨询。

平衡价格与性能并非难事,关键在于你是否拥有一个懂材料、懂工艺且懂商业逻辑的合作伙伴。如果您正在为寻找合适的材料方案而苦恼,不妨联系杰呈3D打印,让我们用专业数据为您量身定制更优解。