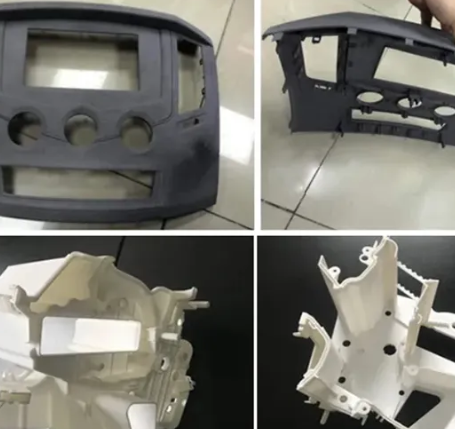

想要实现3D打印电车塑件从原型到工业级成品的蜕变,关键在于通过精细打磨、化学熏蒸、补土修复、结构加固及表面喷涂这五大核心后处理工艺,在消除阶梯纹的同时大幅提升零件的抗冲击性能。针对电车内外饰件对耐候性和强度的严苛要求,掌握正确的后处理逻辑是决定项目成败的分水岭。杰呈3D打印工厂凭借十余年工业级制造经验,致力于为全球客户提供高精度、高强度的电车零部件一站式定制解决方案。

在新能源汽车行业,零部件的表面质量和结构强度直接影响装配精度与实车质感。然而,许多厂家在打印完成后,往往面临表面纹路明显、力学性能不足或耐温性差等痛点。如果后处理环节处理不当,即便使用昂贵的打印设备,产出的也只能是粗糙的模型而非合格的工业零件。

- 维度一:物理研磨与阶梯纹消除的进阶逻辑电车塑件通常具有复杂的曲面,分级打磨法是确保表面达到镜面级平整的基础。从80目的粗砂纸开始去除支撑残留,逐步过渡到2000目的水磨砂纸,可以有效消除层间纹路。物理打磨不仅是为了视觉上的美观,更是为了后续涂装能有更强的附着力。

在为某头部新势力品牌定制电车仪表台遮光板时,杰呈3D打印工厂采用了精密超声波打磨技术。针对形状复杂的空调出风口支架,我们放弃了传统的单一手工打磨,改用六轴联动自动化打磨方案,将表面粗糙度Ra值稳定控制在0.8微米以内,确保了零件与仪表台的无缝扣合。

- 维度二:化学熏蒸提升气密性与表面硬度对于ABS或ASA等电车常用材质,化学蒸汽熏蒸可以瞬间熔化表层微小颗粒,使其重新排列成光滑的致密层。这种方法能让塑件在保持尺寸公差的同时,获得类似注塑件的亮面效果。更重要的是,封闭的表层能有效阻止水汽渗透,提升电车线束外壳的绝缘稳定性。

- 维度三:补土工艺对细微缺陷的深度修复大型塑件在打印过程中难免会出现细微的微孔或拼接痕迹。使用高分子红灰或原子灰进行局部补强,是提升视觉完整性的关键。通过多次薄涂与回磨,可以填平所有的应力集中点,从而降低零件在长期震动环境下发生开裂的风险。

- 维度四:内嵌金属结构与化学浸渍的硬核加固电车底盘或电池支架等受力件,单纯依靠塑料强度往往不够。在设计阶段预埋螺纹嵌件,并在后处理中采用环氧树脂真空浸渍处理,可以让零件由内而外实现结构强化。这种复合工艺能使3D打印件的拉伸强度提升30%以上。

某电车方案公司需定制一批高强度的传感器固定支架。杰呈团队介入后,在后处理环节引入了碳纤维长丝包裹工艺与高温热处理流程。实测数据显示,经过该复合处理后的支架,在模拟10万公里的颠簸路测中未发现任何形变,远超客户最初对3D打印件强度的预期。

- 维度五:UV阻隔喷涂与耐候性提升电车塑件长期暴露在室外,紫外线会导致材料老化发黄、变脆。喷涂两道工业级UV防护面漆是必不可少的最后工序。这不仅为塑件提供了丰富的色彩和触感(如类肤质感、磨砂金属感),更建立了一道抵御化学溶剂和极端温差的坚固屏障。

综上所述,后处理并非简单的装修,而是赋予3D打印电车塑件灵魂的关键步骤。只有将材料特性、物理加工与化学改良深度结合,才能打造出真正符合汽车装车标准的成品。

如果您正在寻找能够将设计蓝图完美还原为高品质实物的合作伙伴,选择杰呈3D打印工厂将是您提升产品竞争力的明智之举。我们不仅拥有领先的工业级打印设备,更在后处理工艺领域积累了深厚的实战数据。欢迎联系杰呈3D打印,让我们用专业技术为您攻克每一个工艺难点,共同推动电车制造的创新进程。