南京尼龙3D打印零件的耐温性能堪称工程塑料界的“耐热标杆”。作为高性能材料,其核心优势在于可承受150℃长期高温,部分高温尼龙品种如PA46、PA6T甚至能达到290℃熔点,热变形温度突破280℃。这种特性让它在汽车发动机、航空航天等严苛环境中大显身手,成为设计师们解决高温场景难题的“黄金选择”。

材料特性:耐高温的底层逻辑

尼龙材料的耐高温秘密藏在分子结构里。普通尼龙打印件通过精准控制喷嘴温度(240-260℃)和床温(70-100℃),实现层间完美粘合。而高温尼龙品种如PA46,凭借高度对称的链结构和70%高结晶度,在150℃下仍能保持优异机械强度,比传统PA6、PA66更耐“烤”。这种特性让它在电子节气门控制、废气再循环系统等汽车核心部件中表现卓越。

加工工艺:温度控制的精密艺术

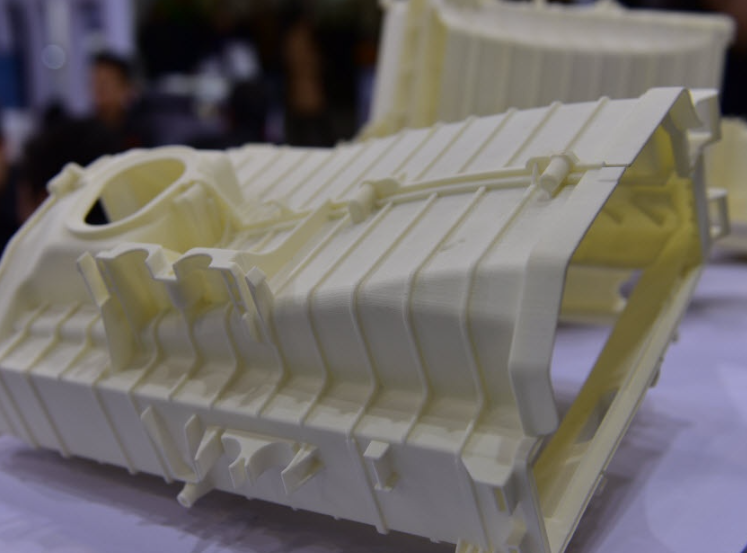

在南京的3D打印车间,尼龙加工讲究“温度三步曲”。首先需将材料干燥处理,避免吸湿影响打印质量;其次通过SLS或MJF工艺精准控制喷嘴温度,确保材料充分熔融;最后通过后处理工艺如抛光或喷丸,进一步提升零件表面精度和耐温性能。这种工艺组合拳,让尼龙零件在高温环境下既“扛得住”又“用得久”。

应用场景:从工业到民用的全域覆盖

南京尼龙3D打印零件的应用场景堪称“全域覆盖”。在工业领域,它化身汽车发动机支架、医疗器械功能测试件,承受高温高负荷;在民用领域,它成为电动工具齿轮、家电手柄,兼顾耐用性与舒适性。更值得关注的是,通过碳纤维或玻璃纤维增强,尼龙零件还能实现“轻量化+高强度”的双重优势,满足从原型验证到终端产品的全流程需求。

总结:耐温性能背后的创新密码

南京尼龙3D打印零件的耐温性能,本质上是材料科学、加工工艺和应用创新的深度融合。它用150℃的耐温底线、280℃的热变形上限,重新定义了工程塑料的耐高温标准;用SLS、MJF等工艺的精准温控,展现了3D打印的制造魅力;更用从汽车到家电的全域应用,证明了高性能材料如何推动制造业升级。这种“耐得住高温,经得起考验”的特性,正是南京3D打印产业在创新赛道上持续领跑的硬核底气。