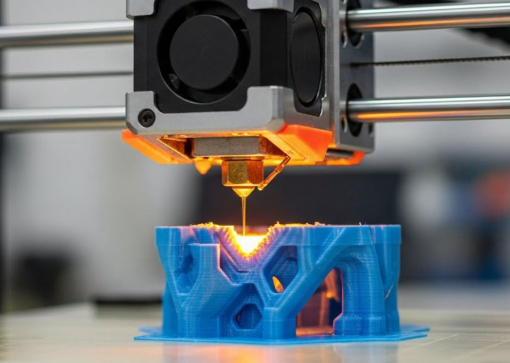

在3D打印领域,无论是采用FDM(熔融沉积)、SLS(选择性激光烧结)还是SLA(光固化)技术,打印完成后的“裸件”往往无法直接达到商用级别。表面纹理明显、粉末感强或存在支撑残留等问题,常常让设计师感到困扰。然而,后处理工艺正是化腐朽为神奇的关键步骤。通过科学的表面处理,不仅能提升视觉美感,还能显著增强零件的力学性能。以下从物理打磨、化学抛光及表面涂装三方面展开深度分析:

一、 物理处理:夯实平整度的基石

物理处理是后处理中最基础且不可或缺的环节,其核心目标是消除打印过程中的层纹(阶梯效应)和支撑痕迹。

手工打磨与机械抛光:对于FDM打印件,通常需要从低目数(如200目)砂纸开始顺次打磨至高目数(如2000目)。水磨法是业内推荐的技巧,水分可以带走磨屑并降低摩擦热,防止塑料表面熔化变形。机械抛光则常用于金属或坚硬的树脂件,通过抛光轮配合抛光膏,可使表面达到镜面效果。

喷砂处理(Sand Blasting):这是SLS尼龙打印件的标准配置。利用压缩空气带动磨料(如玻璃珠或石英砂)高速冲击零件表面。喷砂不仅能高效去除表面残留的粉末,还能赋予零件均匀的磨砂质感,消除光泽不均的视觉缺陷,为后续的染色或喷涂打下完美的物理基础。

振动研磨:对于批量化的小型部件,将零件放入装有陶瓷磨料或钢珠的振动研磨机中,通过长时间的摩擦碰撞,可以实现全方位的去毛刺和表面强化。这种方式效率极高,且能保持较好的尺寸一致性。

二、 化学抛光:实现“镜面”质感的黑科技

化学抛光利用特定的化学溶剂与材料表面的微观凸起发生反应,从而在短时间内实现极高的表面光洁度。

蒸汽平滑(Vapor Smoothing):这是目前高端3D打印应用中最主流的技术。通过将零件置于受控的溶剂蒸汽环境中(如针对ABS的丙酮蒸汽,或针对尼龙的专用环保溶剂),零件表面微层会发生轻微熔融重组。该工艺能使表面粗糙度显著降低,甚至达到注塑级的平滑度,同时能够封闭表面微孔,提升零件的防水性和气密性。

化学溶剂浸泡:将打印件短暂浸入稀释后的溶剂中,随后迅速取出。这种方法成本低,但操作难度大,极易因过量腐蚀导致细微结构丢失。因此,目前更多被更精准的喷雾雾化法所取代。

三、 功能性涂装:色彩与强度的双重进化

在解决了平滑度问题后,表面涂装能赋予3D打印件更多的功能属性和视觉表现力。

渗透染色:主要针对尼龙材料。不同于表面喷漆,染色是让染料分子渗透进材料表层(约0.1-0.2mm)。这种工艺的优势在于不会增加零件尺寸,且颜色耐刮擦。通过先进的自动化染色系统,可以实现高饱和度、高一致性的CMYK色彩定制。

表面喷涂与电镀:喷涂可以掩盖复杂的表面缺陷,并提供防紫外线、阻燃或抗静电功能。对于需要金属质感的部件,可以通过电镀技术在尼龙或树脂表面沉积一层镍、铬或金。这不仅让外观与金属无异,还显著提升了零件的表面硬度和耐磨性。例如,某些高端汽车内饰的装饰条,便是通过尼龙3D打印结合电镀工艺实现的。

UV上光与防腐涂层:在SLA光固化零件表面涂抹一层透明UV油,可以防止树脂长久暴露在阳光下导致的变黄和脆化,同时提升整体透明度。

四、 行业案例与数据支撑

航空传感器支架优化:某航天机构采用高性能尼龙打印传感器支架,原始表面粗糙度约为10.2。经过振动研磨与蒸汽平滑处理后,降至0.8以下。处理后的支架不仅减少了风阻,且由于表面裂纹源被消除,其疲劳寿命提升了约25%。

消费级运动头盔:某品牌利用3D打印格栅结构制作内衬,通过自动化喷涂防火涂层,使其在保持超轻重量的同时,顺利通过了严苛的阻燃与碰撞安全测试,生产周期比传统模具缩短了60%以上。

医疗手术导板:通过严格的化学抛光和高温高压灭菌涂层处理,光固化打印的手术导板表面生物相容性显著提升,有效避免了微小颗粒掉落进入切口风险。

五、 总结与未来趋势

3D打印的后处理正在从“纯手工劳动”向“自动化协同”演进。未来的后处理工艺将呈现以下趋势:

1. 数字化后处理:通过软件模拟溶剂对特定几何结构的腐蚀率,实现精准的蒸汽平滑控制,确保复杂格栅结构的尺寸精度。

2. 环保化:开发更多可循环利用的磨料及无毒环保的抛光溶剂,降低生产过程中的环境负担。

3. 一体化:将后处理设备集成到打印工作站中,实现从粉末清理到成品抛光的自动化流转,进一步缩短交付周期。

总之,卓越的后处理工艺是连接“实验模型”与“工业级产品”的最后一公里。掌握了这些技巧,3D打印的粗糙质感将不再是瓶颈,取而代之的是令人眼前一亮的精致与耐用。