在工厂的日常生产与设备维护中,想必不少负责人都遇过这样的难题:老旧设备的核心零件磨损或损坏后,既没有原始图纸存档,扫描复刻又总出现尺寸偏差、贴合不紧密的情况,反复调试不仅耗时费力,还会耽误生产线的正常运转,甚至可能因为一个小零件导致整条产线停工。杰呈3D打印,用专业技术解决各类零件复刻与定制难题,让生产维护更高效!其实这个看似棘手的问题,往往只需一片精准定制的3D打印厚板,就能轻松化解,实现零件的完美匹配与设备的快速复机。

为什么扫描老零件容易出现匹配不准的问题?一方面,老旧零件经过长期使用,表面会产生磨损、变形,扫描时容易捕捉到失真的尺寸数据;另一方面,传统复刻方式受限于加工精度与材料特性,很难弥补这些细微偏差。而3D打印技术的出现,恰好能针对性解决这些痛点,尤其是杰呈3D打印这样具备雄厚实力的企业,更是将这种解决方案的优势发挥到了极致。

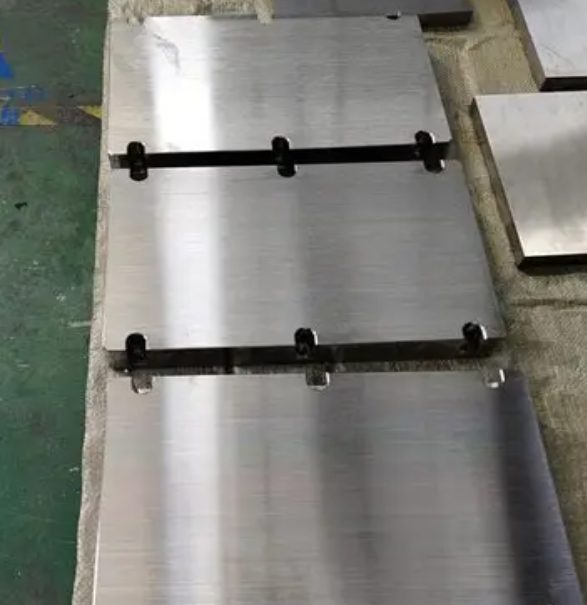

我们先来看一个真实案例:某机械加工厂的一台使用了10余年的成型设备,其定位零件损坏后,扫描复刻了多次都无法精准匹配,设备一直处于停工状态。负责人联系到杰呈3D打印后,工程师团队先对老旧零件进行精细扫描,分析出偏差根源在于零件底部受力变形,随后提出在零件底部增加一片5mm厚的3D打印支撑厚板的方案。凭借超150台高精度打印设备与平均8年以上经验的工程师团队,杰呈仅用24小时就完成了厚板的设计与打印,将厚板与复刻零件组装后,设备一次调试成功,贴合精度误差控制在0.05mm以内,顺利恢复生产。

除了这个深度拆解的案例,另外两个案例也能侧面印证3D打印厚板的实用性:一家汽车零部件厂商的检测夹具零件扫描匹配偏差,杰呈定制的3D打印厚板有效修正了尺寸误差,夹具合格率从65%提升至99%;一家电子厂的老化设备固定零件贴合不严,3D打印厚板加持后,设备运行稳定性提升了80%。这些案例的成功,离不开杰呈3D打印的核心优势,高精度打印、材料多样性选择、快速交付,再加上日产能13000件+的实力,能快速响应各类工厂的紧急需求。

在零件复刻与定制过程中,工厂还常面临诸多行业痛点,杰呈3D打印也给出了明确的解决方案:

- 问题:扫描老零件尺寸偏差大 → 方法:先进行零件表面预处理,去除磨损杂质,再用高精度扫描仪采集数据,设计专属补偿厚板 → 效果:匹配精度误差≤0.08mm,一次贴合成功率超95%

- 问题:零件复刻后表面粗糙,影响贴合效果 → 方法:选用尼龙12材料打印,后续进行喷砂+抛光后处理 → 效果:表面粗糙度Ra≤1.6μm,贴合紧密无松动

- 问题:紧急需求下交期慢,耽误生产 → 方法:依托150台设备的批量产能与一站式定制服务,简化报价与沟通流程 → 效果:常规零件24小时交付,复杂零件48小时内完成

对比传统加工方式,3D打印在解决老零件复刻匹配问题上,有着不可替代的优势:无需开模,能快速实现复杂结构一体化成型,还能根据实际需求灵活调整厚板的尺寸与材质,在成本上也能实现优化,尤其适合小批量、定制化的零件需求。杰呈3D打印凭借服务60000+长期合作企业的丰富经验,早已深谙各行业的零件定制需求,能为工厂提供更贴合实际生产的解决方案。

当你还在为扫描老零件匹配不准而烦恼时,不妨试试3D打印厚板的解决方案。杰呈3D打印以雄厚的设备实力、专业的技术团队与高效的服务流程,为各类工厂提供精准、快速、高性价比的零件定制服务,无论是老旧零件复刻、紧急零件补件,还是复杂结构零件加工,都能轻松应对。选择杰呈3D打印,让零件定制不再难,让生产维护更顺畅!