在航天领域,推进剂燃烧效率直接决定火箭“力气”大小。传统推进剂因结构限制常面临燃烧不均匀、能量释放不稳定等问题,而3D打印技术通过“精准定制”推进剂微观结构,为解决这一难题提供了革命性方案。这种技术如何让推进剂“聪明燃烧”?背后藏着哪些不为人知的科学逻辑?

“微孔道”结构:让燃烧路径更“听话”

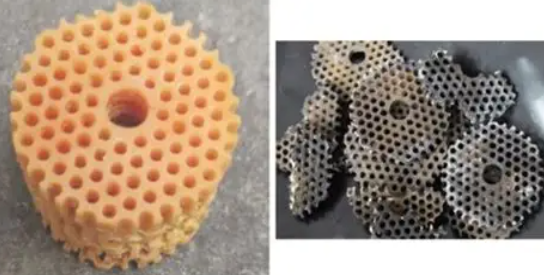

3D打印推进剂的核心在于通过数字模型精准控制燃料与氧化剂的分布。例如,在推进剂内部设计螺旋状微孔道或蜂窝状结构,能让燃烧波像“高速公路”般定向传播。这种结构避免了传统推进剂因随机孔隙导致的局部“过烧”或“欠烧”问题。实验显示,采用定向孔道结构的推进剂燃烧效率可提升20%以上,且能量释放更集中,推力输出更平稳。

“梯度配方”:从“混合”到“智能响应”

传统推进剂成分均匀,但3D打印能实现“梯度配方”——比如推进剂外层含高浓度氧化剂快速点火,内层逐步释放高能燃料延长燃烧时间。这种“分层燃烧”策略类似火锅“鸳鸯锅”,不同区域按需释放能量。更妙的是,某些智能推进剂还能根据温度、压力变化自动调整燃烧速度,比如高温时加速燃烧避免“闷烧”,低温时减缓释放维持稳定。

“纳米添加剂”:燃烧效率的“隐形推手”

在3D打印过程中添加纳米级金属粉末或催化剂,能让推进剂燃烧更“聪明”。例如,添加纳米铝粉可提高燃烧温度和能量密度,而添加纳米级氧化铁则能促进氧化反应更充分。这些纳米颗粒像“燃烧指挥官”,确保每个燃料分子都充分参与反应。更神奇的是,部分添加剂还能减少燃烧残留物,让发动机更“干净高效”。

“数字孪生”验证:让设计更“靠谱”

3D打印推进剂不是“拍了脑袋就干”。工程师会先用数字孪生技术模拟燃烧过程,像“虚拟试车”般预测推进剂在不同结构下的燃烧表现。通过调整孔道角度、材料配比等参数,找到最优方案后再进行实物打印。这种“先模拟后制造”的模式,避免了传统试错法的高成本与低效率,让推进剂设计从“经验驱动”转向“数据驱动”。

从“微孔道”结构到“梯度配方”,从纳米添加剂到数字孪生验证,3D打印推进剂用“精准控制”重新定义了燃烧效率。它不是简单的“打印燃料”,而是通过微观结构的智能设计,让每一克推进剂都发挥出最大潜力。这种技术不仅让火箭更“有劲”,更让人类探索太空的脚步更稳、更远。