传统液压系统如同工业”血脉”,但传统液压件制造却像戴着镣铐跳舞——复杂流道需多部件组装,微小误差易引发泄漏;定制化需求受限于开模成本,小批量生产如天价;异形结构受限于加工工艺,性能提升如隔靴搔痒。而3D打印液压技术正以”数字造物”之力,重构液压制造的底层逻辑。它不是简单替换工艺,而是从分子级精度到系统级优化,为液压件注入数字基因,让传统痛点逐个”解锁”。

解构复杂流道:让液压油”走直道”而非”绕弯路”

传统液压件内部流道如同迷宫,需通过钻孔、焊接等工艺拼接,不仅增加泄漏风险,更因流道转折导致能量损失。3D打印技术可实现”一次成型”的复杂内流道结构,如螺旋流道、仿生鱼鳃流道等,使液压油沿最优路径流动。以某企业为例,通过3D打印制造的液压阀体,流道阻力降低30%,响应速度提升20%,彻底解决”小孔易堵、大孔漏油”的尴尬。

突破定制化瓶颈:从”千件一模”到”千件千型”

传统液压件定制需重新开模,成本高昂如”定制西装”。3D打印技术将定制成本转化为数字模型成本,实现从”批量生产”到”批量定制”的转变。例如在工程机械领域,针对不同作业场景的液压缸,通过调整数字模型即可实现长度、壁厚、密封槽的精准匹配。这种”数字试衣间”模式,让液压件从”标准件”进化为”场景适配件”。

材料革命:让液压件”轻如鸿毛,坚如磐石”

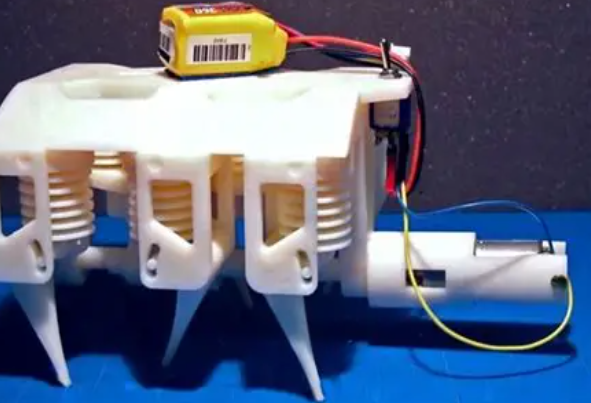

传统液压件材料选择如”带着镣铐选舞鞋”,需兼顾强度、耐腐蚀、耐磨等多重性能。3D打印技术通过多材料复合打印,实现”功能分区”的材料布局——在高压区采用高强度合金,在密封区采用自润滑材料,在散热区采用导热复合材料。这种”材料基因重组”不仅减轻液压件重量,更通过精准匹配材料性能,延长液压件使用寿命。

密封与耐久性:从”被动维修”到”主动健康”

传统液压件密封问题如”慢性病”,需定期维护。3D打印技术通过微观结构控制,在密封面实现纳米级粗糙度控制,配合3D打印的弹性密封件,形成”刚柔并济”的密封体系。更值得关注的是,通过内置传感器,3D打印液压件可实时监测压力、温度、磨损等状态,实现从”故障维修”到”预测性维护”的转变。

数字造物:液压技术的”第二曲线”

3D打印液压技术不是对传统工艺的颠覆,而是为液压系统注入数字基因。它通过解构复杂流道、突破定制瓶颈、重组材料基因、构建智能密封,让液压件从”工业肌肉”进化为”数字神经”。这种进化不是简单的工艺替代,而是从分子级精度到系统级优化的全链条重构。当3D打印遇见液压技术,我们看到的不仅是制造方式的变革,更是工业文明向数字文明跃迁的缩影——让液压系统从”被动适应”转向”主动进化”,这正是3D打印液压技术最深刻的革命意义。