在航空航天、能源装备及高端制造领域,高温合金作为关键结构材料,其3D打印过程中的材料选择直接决定构件性能与可靠性。镍基高温合金凭借优异的高温强度、抗氧化性及组织稳定性占据主导地位,如Inconel 718在980-1140℃仍保持827-1034MPa抗拉强度,而GH4169通过3D打印可实现99.7%致密度与超锻件的高温持久性能。材料选择需平衡成分设计、工艺适配性、成本效益及环境耐受性,形成多维度的科学决策体系。

一、材料性能匹配:核心指标与组织稳定性

高温合金需满足高温强度、抗氧化性、抗热腐蚀性及疲劳性能等核心指标。镍基合金因含镍量超50%,形成致密氧化膜抵抗氧化,钼元素提升抗点蚀能力,铼、钌等稀有元素则增强承温能力与组织稳定性。例如第四代单晶高温合金通过添加Ru元素,将承温能力提升30℃,同时抑制γ’相粗化,延长服役寿命。但需注意,高Re含量虽提升性能,却因单价为镍的百倍以上,显著增加成本,需通过成分优化平衡性能与经济性。

二、工艺参数适配:相变控制与缺陷抑制

3D打印工艺参数直接影响材料微观结构与性能。打印温度需精确控制以避免未熔粉末或过快冷却导致的相变异常;扫描速度与层厚影响冷却速率,进而决定晶粒尺寸与析出相分布。如GH4169合金在3D打印后需进行标准热处理,以消除内应力并均匀化组织,确保室温至高温下的拉伸性能达标。此外,多材料打印需考虑冶金相容性,避免熔合边界形成脆性相,如镍基合金与钢的结合需通过热膨胀系数匹配降低界面应力。

三、成本效益分析:原料成本与制造效率

高温合金成本构成中,原材料占比高达60%-90%,其中镍、钴等战略金属价格波动直接影响制造成本。例如抚顺特钢高温合金产品原材料成本占比超85%,而通过“成本加成”定价模式,企业可部分规避原材料价格风险。但军品价格审定后长期稳定,上游价格波动仍显著影响毛利率。因此,需通过合金成分优化减少稀有元素使用,如Re含量从3%降至1.5%的RenéN515合金,在部分场景可替代第二代单晶合金,降低原材料成本同时保持性能。

四、环境因素与服役条件适配

实际应用环境对材料性能提出差异化要求。氧化性气氛中,合金需形成稳定氧化膜抵抗侵蚀;腐蚀介质中,需强化抗点蚀与缝隙腐蚀能力;高机械负荷下,疲劳性能与断裂韧性至关重要。例如航空发动机涡轮叶片需在1000℃以上高温与振动负荷下长期工作,要求材料兼具高强度与抗蠕变性能;而化工设备中的加氢反应器,则需在400-500℃、数十兆帕压力下抵抗氢腐蚀,需通过成分优化与热处理提升耐蚀性。

五、应用场景驱动:行业需求与技术路径

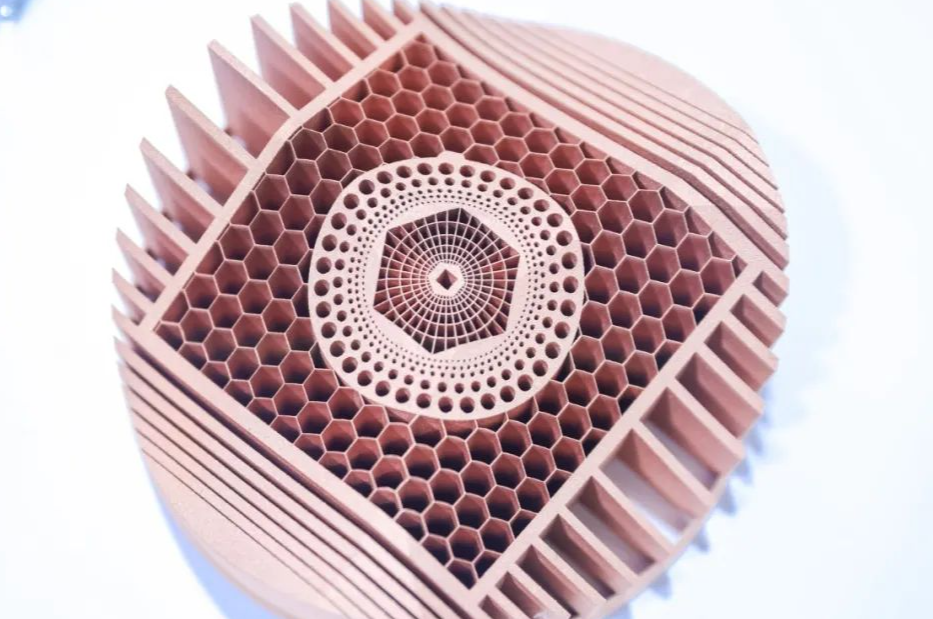

不同行业对高温合金性能需求差异显著。航空航天领域侧重轻量化与高温强度,如液体火箭发动机复杂流道结构通过3D打印实现,研发周期缩短50%,性能提升20%;能源领域强调耐高温与抗热震性,超超临界锅炉过热器管道采用镍基合金,承受更高蒸汽温度,提升发电效率;汽车工业则关注成本与可靠性,通过3D打印涡轮增压器部件减少机加工余量,降低制造成本。技术路径选择需结合具体场景,如小批量高精度部件优先3D打印,大批量生产则需权衡铸造与锻造工艺成本。

综上,3D打印高温合金材料选择需系统考量性能匹配、工艺适配、成本效益、环境耐受及场景需求五大维度,通过科学决策实现材料性能与制造效率的最优平衡,推动高端装备制造技术革新。