在传统制造业中,模具制造是复杂结构产品生产的核心环节,但高昂的模具成本、漫长的开发周期以及物理限制(如脱模角度、最小壁厚等)往往成为创新设计的“紧箍咒”。当产品需要镂空结构、点阵轻量化设计或随形水路时,传统模具甚至可能因无法实现而直接否定设计可行性。而3D打印技术凭借其“无模具、自由成型”的特性,正成为突破这一瓶颈的关键工具。

一、传统模具的“三大枷锁”

- 几何限制

模具需通过分型面、滑块、顶针等结构实现脱模,这要求产品必须具备可分离的几何特征。例如,镂空结构若存在封闭腔体,模具将无法脱模;点阵结构的细小支柱可能因脱模力断裂;随形水路需与产品轮廓完全贴合,传统模具难以加工出复杂流道。 - 成本与周期压力

复杂模具的开发成本可能占产品总成本的30%以上,且设计修改需重新开模,周期长达数月。对于小批量或定制化产品,模具成本分摊后单价极高,甚至导致项目不可行。 - 材料与性能妥协

模具材料(如钢材)的加工性能限制了产品细节精度,而传统注塑、压铸等工艺可能导致内部应力集中,影响结构强度。例如,点阵结构若通过传统焊接或组装实现,节点处易产生应力集中点。

二、3D打印:复杂结构的“自由成型”革命

3D打印通过逐层堆积材料的方式,彻底摆脱了模具的几何限制,实现“设计即生产”的颠覆性变革。

- 镂空结构:从“不可能”到“轻量化”

- 应用场景:航空航天零部件、医疗器械(如植入物)、消费电子外壳等需减重同时保持强度的领域。

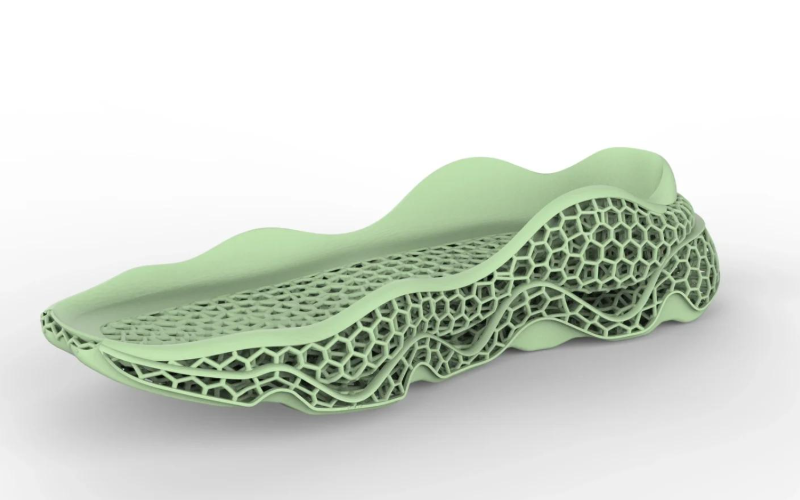

- 优势:传统模具需通过抽芯或侧抽芯实现镂空,而3D打印可直接打印出内部蜂窝状、拓扑优化或仿生结构(如骨小梁),在保证强度的同时减重50%-70%。

- 案例:GE航空使用3D打印燃油喷嘴,通过镂空设计将零件数量从20个减至1个,重量减轻25%,寿命延长5倍。

- 点阵结构:从“理论”到“实用”

- 应用场景:轻量化支架、缓冲材料、热交换器等需高比强度或比刚度的领域。

- 优势:传统点阵结构需通过焊接或组装实现,节点强度低且工艺复杂。3D打印可一体成型金属或高分子点阵,通过优化单元形状(如八面体、四面体)实现定向力学性能。

- 案例:汽车座椅骨架采用3D打印钛合金点阵结构,在满足碰撞安全要求的同时减重40%。

- 随形水路:从“直线”到“贴合”

- 应用场景:注塑模具、压铸模具、激光熔覆头等需高效冷却的场景。

- 优势:传统模具水路为直线或简单折线,冷却效率低且易导致产品变形。3D打印可设计出与产品轮廓完全贴合的随形水路,冷却时间缩短30%-50%,产品翘曲率降低80%。

- 案例:模具制造商HASCO推出3D打印随形水路模具,将注塑周期从60秒缩短至35秒,良品率提升15%。

三、3D打印复杂结构的“技术护城河”

- 材料多样性

从金属(钛合金、铝合金、不锈钢)到高分子(尼龙、PEEK、TPU),再到陶瓷和复合材料,3D打印支持多种材料体系,满足不同场景的力学、热学和化学性能需求。 - 精度与表面质量突破

金属3D打印(如SLM、EBM)已实现0.05mm层厚和Ra3.2的表面粗糙度,配合后处理(如喷砂、抛光)可达到镜面效果,满足高端制造需求。 - 多材料/多功能集成

通过多喷头或梯度材料技术,3D打印可实现结构-功能一体化,例如在点阵结构中嵌入导电材料形成传感器,或在随形水路中集成加热元件实现温度控制。

四、挑战与未来:从“单件”到“量产”的跨越

尽管3D打印在复杂结构制造中优势显著,但其规模化应用仍面临成本、效率和材料性能的挑战:

- 成本:金属3D打印设备及粉末材料成本较高,需通过优化设计(如拓扑优化)减少材料用量。

- 效率:多激光大尺寸设备(如SLM Solutions NXG XII 600)已将打印速度提升至200cm³/h,但与传统注塑相比仍有差距。

- 材料性能:3D打印件的各向异性(如层间结合强度)需通过后热处理或工艺优化改善。

未来趋势:

- 混合制造:将3D打印与传统减材加工(CNC)结合,实现“近净成型”与高精度加工的无缝衔接。

- AI驱动设计:通过生成式设计(Generative Design)自动优化复杂结构,结合3D打印实现“设计-制造”闭环。

- 绿色制造:3D打印的按需生产模式可减少材料浪费,配合可回收粉末实现循环经济。

结语

3D打印技术正以“无模具、自由成型”的核心优势,重塑复杂结构制造的边界。从镂空轻量化到点阵功能化,再到随形水路的智能化,3D打印不仅解决了传统模具的“不可能”,更推动了产品设计的创新革命。随着材料、设备和工艺的持续突破,3D打印将从“小众应用”走向“主流制造”,成为未来工业4.0的关键支柱。