想要实现3D打印的零误差输出,核心在于从切片参数补偿到环境温控的全流程精密管理。很多厂家面临模型翘曲、尺寸缩水或表面拉丝,本质上是忽略了材料收缩率与打印路径的物理逻辑。通过精准的模具级校准和特定支撑算法,我们可以让成品与设计图纸的吻合度达到惊人的行业巅峰水平。杰呈3D打印工厂凭借十余年工业级减材与增材制造经验,致力于为您提供高精度、低损耗的一站式定制方案。

一、 为什么你的3D打印总是产生误差?

- 材料物理特性的背叛:不同耗材在冷却过程中的冷缩系数不同,若不提前在软件端设置补偿,成品注定会缩水。

- 机械结构的细微间隙:丝杠的背隙、同步带的松紧,这些物理层面的微小晃动是导致几何尺寸失真的元凶。

- 环境温差的无情打击:开放式打印环境容易导致热应力不均,从而引发严重的翘曲变形。

二、 深度解析:实现零误差输出的三大硬核手段

1. 建立动态补偿数据库

我们不再盲目信任切片软件的默认值。针对每一批次的树脂或尼龙材料,都会进行XY轴的缩放比例测试。通过打印标准校准块,将实测尺寸反馈给控制系统,实现软件算法对物理形变的精准对冲。

2. 支撑结构的科学受力分布

零误差不仅仅是尺寸准,更要保证结构不坍塌。我们采用点阵式仿生支撑技术,在保证零件受力均匀的前提下,将接触点直径控制在微米级。这不仅能防止打印过程中的重心偏移,更确保了拆除支撑后表面无需二次打磨,直接达到高保真视觉效果。

3. 恒温闭环控制系统

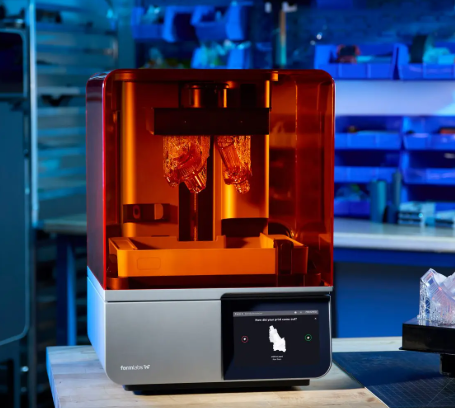

工业级打印舱室必须保持恒温,这是防止材料内应力释放的唯一途径。我们将舱内温差控制在正负1摄氏度以内,彻底消除因局部冷却过快导致的分层或开裂风险。

三、 案例实战:复杂精密构件的完美交付

某汽车研发机构近期委托我们加工一套高精度进气歧管原型。该构件内部结构极其复杂,且要求法兰盘平整度误差小于0.05毫米。由于传统工艺极易在管道转折处产生堆料,导致内径不达标。

杰呈3D打印工厂介入后,首先对数模进行了壁厚应力模拟分析。我们选用了具备低收缩特性的高性能材料,并采用了自研的阶梯式层厚补偿方案。在长达48小时的持续打印中,由于实时动态修正了激光路径,最终成品不仅实现了零翘曲,其关键装配位的尺寸公差成功锁定在±0.02毫米,完全省去了后续的机加工修补工序,材料损耗率降低了30%以上。

四、 总结:效率与精度的终极博弈

在3D打印领域,材料的浪费往往源于对细节的妥协。每一个失败的废品,都是由于前期数据校准不严谨或过程管控缺位造成的。实现高保真输出没有捷径,只有依靠成熟的工艺沉淀与严苛的质检体系。

如果您正在寻找能够承接高难度、高精度任务的合作伙伴,杰呈3D打印工厂将是您的理想选择。我们用实力说话,确保您的每一个设计都能从屏幕走入现实,真正做到所见即所得,所得即完美。

您是否有一份对精度要求极高的图纸正待落地?我可以为您免费进行初步的打印可行性分析与成本优化评估。