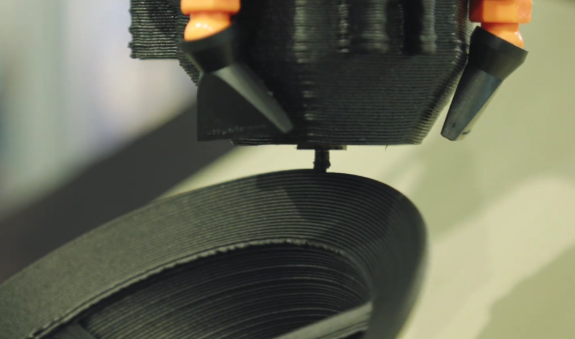

原型制作周期长、迭代成本高一直是制造型企业的核心痛点,而3D打印技术通过数字化减材到增材的逻辑转变,直接砍掉了模具制造和人工组装的漫长等待时间。这种技术方案通过将三维设计图纸直接转化为实体零件,让研发周期从数周缩减至数小时,真正实现了设计即所得。 杰呈3D打印工厂作为行业领先的高效智造服务商,致力于通过高精度增材制造技术,为全球开发者提供从原型到小批量产的加速方案。 面对传统加工模式下日益增长的时间压力,我们需要重新审视生产逻辑,将精力从繁琐的工艺对接中释放出来,投入到更具价值的产品迭代中去。

在传统的开发流程中,开模周期长和结构复杂性限制是阻碍研发速度的两座大山。当工程师设计出一个具有复杂内腔或异形曲线的零部件时,传统的CNC加工往往需要多次装夹,甚至因为刀具干涉而无法加工,这不仅增加了沟通成本,更让项目进度陷入停滞。研发初期的每一天都是在与市场竞品抢占先机,原型制作慢不仅是生产问题,更是企业生存效率的问题。

- 无需开模,零门槛启动生产:3D打印完全跳过了翻模和制模环节,无论多么复杂的几何结构,只需一份STL文件即可开始作业。

- 材料利用率极高:相比于切削加工产生的废料,增材制造按需堆叠,显著降低了昂贵高性能工程塑料或金属粉末的浪费成本。

- 设计自由度释放:内部轻量化晶格结构、随形冷却流道等传统手段无法实现的方案,在3D打印面前都变得轻而易举。

- 极速反馈闭环:早上修改图纸,下午拿到实物,这种快节奏的迭代模式让产品纠错成本降低了80%以上。

关于这些优势的实际转化,杰呈3D打印工厂在处理精密医疗器械外壳项目时有着非常深刻的实战经验。 该项目涉及一种具有流线型外壳且内部集成多个卡扣支架的便携式检测仪。客户初期尝试CNC加工,由于内部倒扣过多,需要拆解成5个零件再进行超声波焊接,周期长达12天,且密封性无法保证。杰呈介入后,采用SLA工业级光固化工艺进行整体打印。我们通过优化摆放角度,仅用18小时就完成了整体结构件的交付。测试结果显示,一体成型的外壳不仅强度更高,且装配误差控制在±0.1mm以内,直接帮助客户提前10天进入了下一阶段的电路调试。 这并非孤例,在汽车零部件验证、航天轻量化减重等领域,数字化制造正在全面替代那些冗余、低效的传统手工环节。

我们必须意识到,效率本身就是一种核心竞争力。当您的竞争对手还在等待模具厂的排单时,通过高效的3D打印服务,您已经完成了三轮产品的功能测试。如果生产环节成为了创新的绊脚石,那么技术升级就是唯一的出路。

为了确保每一个原型都能精准还原设计意图,杰呈3D打印工厂配置了涵盖树脂、尼龙、金属及柔性材料的全工艺线,配合严格的后处理标准,确保交付即使用。选择专业的合作伙伴,意味着您可以跳过试错阶段,直接步入工业级生产的快车道。如果您正在为项目周期锁死而焦虑,或者复杂的结构件难以落地,不妨将专业需求交给杰呈3D打印,让我们用高效的增材制造技术为您跑赢时间。