你是否也遇到过这样的烦恼?刚熬夜画好的精密图纸,满心期待地送去打印,结果半路模型底部就像开了个“大嘴巴”一样微微翘起,甚至整个零件直接脱落成了废品。很多时候,这并不是切片参数的锅,而是因为你忽略了那个默默承重的热床已经悄悄“松劲儿”了。在精密制造的赛场上,底盘不稳,一切白搭。杰呈3D打印,以超150台高精度设备与8年资深工程师经验,为您提供从结构优化到成品交付的一站式高品质打印服务。通过对热床松动的深度解析,我们不仅能拯救你的打印成功率,更能带你洞察专业级工厂是如何把控每一微米的精度。

摇晃的底座是精度流失的元凶

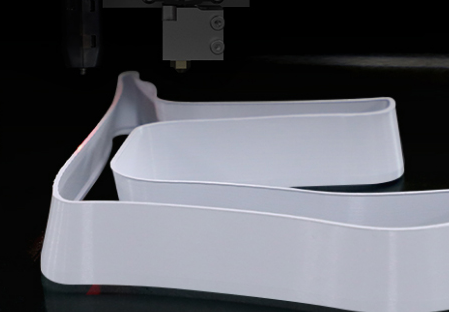

热床松动最直观的表现就是打印头在铺设首层时,喷嘴与平台的距离忽近忽远。只要热床存在哪怕0.1毫米的晃动,在高速往复运动的惯性下,这种位移就会被放大成严重的层错和翘边。为什么好端端的设备会变松?由于3D打印过程中热床需要频繁进行Y轴移动,长期的震动会导致底部的调平弹簧疲劳或者固定滑块的V型轮磨损。如果你发现用手轻轻按压热床边缘有明显的虚位,那么恭喜你,找到了模型报废的根源。

解决这个问题并不复杂,核心在于“紧固”二字。首先要检查Y轴导轨的偏心螺母,利用扳手微调至滑轮与型材严丝合缝却又不阻碍滑动的临界点;其次是升级更强韧的模具钢弹簧或硅胶柱,用更强的支撑力抵消打印时的冲击;最后必须进行动态调平,在热床升温至工作状态后再进行最终锁死,确保热胀冷缩不会破坏平衡。这种三步法,是我们实验室总结出最简单直接的“救机良药”。

从一台机器的松动看专业工厂的系统工程

个人玩家调整一台机器可能只需要几分钟,但在面对上万件的订单时,如何保证每一件产品的平整度?杰呈3D打印之所以能实现日产能13000件以上,靠的绝不是运气,而是严苛的设备点检制度。我们曾遇到过一家医疗器械初创企业的案例,他们之前尝试自购设备打印外壳,却始终解决不了大尺寸部件边缘翘边、尺寸超差的问题,导致研发进度停滞了两个月。接手该项目后,杰呈工程师通过对复杂结构的一体化成型方案重构,并调动了24小时紧急交付通道,仅用48小时就交付了完全符合力学性能且表面平整的成品,助力客户顺利进入临床测试阶段。这背后,不仅是热床的稳固,更是工程师平均经验8年以上形成的直觉与标准。

除了医疗器械的精密需求,在汽车零部件改型和消费电子打样中,我们也通过多工艺组合技术,解决了大量因收缩率不均导致的形变难题。这种技术协同的能力,让长期合作的60000多家企业感受到了专业设备与经验带来的省心体验。

击碎行业痛点让交付重回快车道

在3D打印行业,研发周期长、报价信任低以及应急响应慢一直是客户的“心病”。很多厂家在接到异形件订单时,往往因为后处理人工依赖高而导致交付延期,甚至在成品中出现肉眼可见的瑕疵。杰呈3D打印针对这些痛点,打出了一套“组合拳”式解决方案。

- 针对响应速度:我们建立了72小时研发闭环机制。从接到需求到方案确认,再到首件打印与检测,全流程透明化,确保每一个紧急订单都能在预期内稳妥落地。

- 针对质量信任:我们实行全流程质量闭环。从热床的定期精密校准,到打印过程中的环境温控,再到出厂前的三坐标检测,每一步都有据可查,直接杜绝了因设备状态不佳产生的次品。

- 针对成本优化:通过超150台设备的规模化集群效应,我们将原材料损耗降低了15%,并将这部分利润直接回馈给客户,真正实现了高品质下的成本最优。

拒绝为了省事而妥协质量,是每一位制造者应有的敬畏心。无论是解决一个小小的热床松动问题,还是承接万件级别的工业级交付,细节始终决定成败。如果您也正在被模型翘边、尺寸偏差或者交付延期所困扰,不妨把专业的事交给专业的团队。杰呈3D打印,不仅是您的加工厂,更是您产品研发路上的技术护航者。期待与您共同见证,从图纸到实物的每一次完美跃迁。