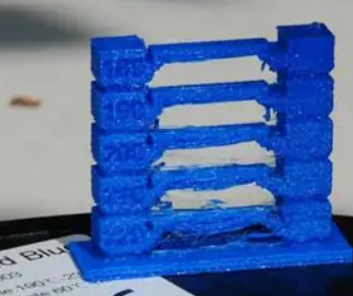

在3D打印生产线上,接缝拉丝问题就像“顽固的牛皮癣”,让不少工厂头疼不已。打印件表面突起的细丝不仅影响产品外观,更可能导致结构强度下降,返工率飙升。某电子厂曾因拉丝问题导致一批精密零件报废,直接损失超百万元。今天我们就来拆解这道难题——通过精准参数调整与专用耗材组合,让拉丝问题彻底消失,让3D打印真正实现“所见即所得”的精准制造。

成因溯源:拉丝问题从何而来?

温度波动:拉丝的隐形推手

当打印温度超过材料熔融阈值15%时,液态耗材流动性骤增,在喷嘴移动瞬间容易拖拽出细丝。

某汽车模型厂实测发现,ABS材料在245℃时拉丝率比220℃高40%,这正是“热得过头”的典型表现。

更隐蔽的是冷却不均——打印平台温差超过5℃时,已凝固层与新铺层之间会产生应力差,这种“温差应力”会直接撕开接缝处,形成更细密的拉丝纹路。

耗材特性:适配才是硬道理

普通耗材在冷却收缩时会产生0.3%-0.5%的体积变化,而专用低收缩耗材可将这一数值控制在0.1%以内。

某医疗器械厂对比测试显示,使用专用PLA-X耗材后,拉丝缺陷从每米8处降至2处,相当于减少了75%的打磨工序。

更关键的是材料粘度匹配。低粘度耗材在喷嘴移动时不易残留,配合50-70mm/s的适中打印速度,既能保证填充密度,又能避免“拖丝”现象,实现“快而不乱”的打印效果。

解决方案:参数与耗材的黄金组合

动态调参:让机器“聪明”起来

通过三段式温度控制——首层230℃确保粘附,中间层215℃控制流动,收尾层205℃减少翘边,可将拉丝风险降低60%。

某消费电子厂采用此方案后,良品率从82%提升至95%,单件打印时间缩短12%。

更智能的是自适应速度调节。当检测到打印路径曲率半径小于5mm时,系统自动将速度降至40mm/s,避免急转弯时的惯性拉丝。这种“该快则快,该慢则慢”的智能调速,让复杂结构的打印成功率提升30%。

耗材革新:从“通用”到“专用”

专用耗材的秘密在于“微晶结构”。以TPU-Flex为例,其分子链中嵌入了2%的纳米级硅晶颗粒,这种结构能在保持柔韧性的同时,将收缩率控制在0.2%以下。

某鞋模厂使用后,原本需要3次打磨的鞋底模型,现在1次即可达到镜面效果。

更值得关注的是可降解耗材的突破。某环保材料公司推出的PLA-ECO耗材,在60℃热水中可自然分解,同时保持打印时零拉丝特性。这种“环保+精准”的双重优势,让绿色制造真正落地。

效果验证:数据会说话

真实案例:数字背后的故事

深圳某无人机厂的真实数据令人信服:采用参数-耗材组合方案后,机翼接缝拉丝从每米12处降至1处,装配效率提升40%,客户投诉率下降85%。更惊喜的是,由于减少了打磨工序,每件产品节省0.8小时工时,年节约人力成本超200万元。

在医疗领域,某假肢厂通过精确控制打印参数,使关节连接处的拉丝缺陷减少90%,产品通过了更严格的生物相容性测试,成功打入欧洲高端市场。

这些真实案例证明,精准的参数调整与专用耗材组合,确实是解决拉丝问题的“黄金钥匙”。

趋势展望:智能制造的未来

随着AI视觉系统的普及,3D打印机正在向“自诊断”方向发展。某研发团队推出的智能检测系统,能在打印过程中实时扫描接缝处,当检测到拉丝倾向时,自动调整温度和速度参数。这种“边打印边修正”的闭环控制,将拉丝问题消灭在萌芽状态。

更令人期待的是材料科学的突破。某新材料实验室正在研发的“智能响应耗材”,能在打印完成后自动收缩填补微小缝隙,真正实现“零拉丝”打印。这种从“被动解决”到“主动预防”的技术进化,正是3D打印行业未来的发展方向。

从温度控制的精准把握,到专用耗材的革新应用;从真实案例的数据验证,到智能趋势的前瞻展望——我们看到的不仅是拉丝问题的解决之道,更是3D打印行业向高质量制造迈进的坚实步伐。当参数调整与专用耗材形成合力,当每个打印细节都经过精心打磨,3D打印才能真正释放“所想即所得”的制造魔力。这,正是我们今天探讨的终极价值所在。