在制造业的“效率革命”中,河南企业正用3D打印技术撕开传统开模的“成本黑洞”。传统模具开发动辄数月、耗资百万,而3D打印直接从数字模型“长”出实体,像“魔法造物”般跳过开模环节。这项技术不是“花架子”——从新乡的农机配件到洛阳的航空航天部件,河南制造正用“无模化”生产实现成本直降,让“小批量、多品种”需求不再是奢望。

技术内核:从“削铁”到“生长”的颠覆

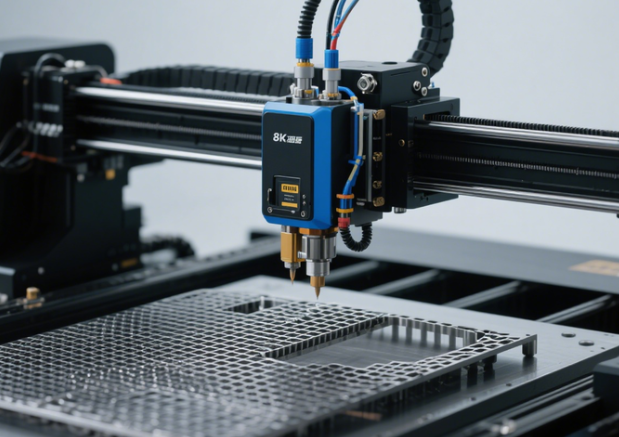

传统开模是“减材制造”,需用钢材反复雕刻模具,而3D打印是“增材制造”,通过激光熔融金属粉末或光固化树脂逐层堆积。以郑州某汽配厂为例,原本需15万元开模的复杂进气歧管,用3D打印仅需2万元材料费+3D建模费,时间从45天压缩至7天。这种“生长式”制造避免了模具的“试错成本”,尤其适合原型验证和小批量生产。

成本拆解:隐形支出如何“归零”

开模的“隐性成本”常被忽略:模具运输、存储、维护占15%预算,试模废料占8%,设计变更导致的模具返工更高达30%。而3D打印无需模具库房,设计变更只需调整数字模型,废料率不足5%。更关键的是,它让“定制化”成本趋近于“批量”——比如南阳某医疗器械厂,为每位患者打印个性化假体,单件成本仅比批量生产高20%,却省去了开模的百万级投入。

场景革命:从实验室到生产线的“无缝衔接”

3D打印的“无模”特性正在重构生产场景。在商丘的服装辅料厂,设计师上午修改完纽扣的浮雕花纹,下午就能拿到3D打印的样品;在许昌的假发行业,3D打印的头皮模型能精准匹配消费者头型,省去传统手工雕模的反复调试。这些场景的共同点,是让“设计-生产”周期从“月”缩至“天”,库存压力归零,资金周转率翻倍。

未来展望:河南制造的“无模”新生态

3D打印跳过开模,本质是让制造回归“需求驱动”的本源。当新乡的农业机械厂能用3D打印快速迭代零件,当漯河的食品机械厂能为小众产品定制模具,河南制造正在书写“轻资产、高柔性”的新故事。这不是技术的“替代游戏”,而是让传统工艺与数字技术共生——就像黄河泥沙能铸成模具,也能通过3D打印变成精密零件。这种“无模”生态,正在让河南从“制造大省”迈向“智造强省”。