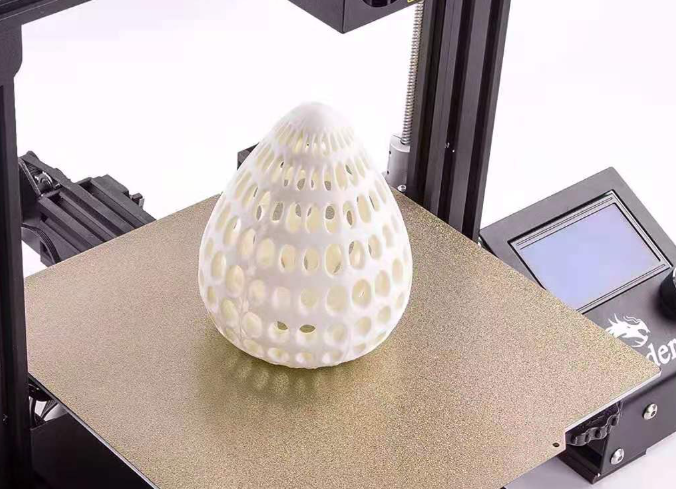

传统3D打印总与“高温平台”“热熔丝”绑定,但新兴的“冷打印”技术彻底打破这一认知。无需加热底座,仅凭光敏树脂的分子级自固化特性,就能在常温下实现0.1毫米级的精细打印。这种“反常识”操作背后,藏着材料化学与光学工程的深度融合——当特定波长的紫外光穿透树脂层,分子链会瞬间交联成固态,如同“液体变乐高”般精准成型,彻底告别热变形烦恼。

自冷却树脂:分子级的“智能温控”

不同于普通树脂遇热膨胀的特性,专用冷打印树脂内置“温度缓冲剂”。在固化过程中,树脂分子会主动吸收多余热量,通过分子振动将热能转化为化学能,避免局部过热导致模型翘曲。这种“自冷却”特性让打印头移动时,树脂层始终保持25℃左右的稳定状态,如同给打印过程装上了“分子空调”。

动态层高算法:毫米级的“微雕手术”

冷打印平台的“精细秘诀”藏在软件算法中。通过实时分析模型截面的几何特征,系统会动态调整每层打印高度——在细节密集区自动降低层高至0.05毫米,在平滑区域则提升至0.15毫米。这种“智能分层”不仅节省30%的打印时间,还能让悬垂结构、镂空花纹等复杂设计一次成型,无需额外支撑。

环境适配系统:会“呼吸”的打印舱

冷打印舱内置温湿度传感器,能根据环境自动调节。当检测到舱内湿度超标,系统会启动微气流循环,既防止树脂表面结露,又避免灰尘附着。这种“会呼吸”的环境控制,让打印精度在梅雨季也能保持稳定,彻底解决传统打印“看天吃饭”的痛点。

总结:冷打印,热未来

不用加热的3D打印平台,用分子级的智能温控、算法级的动态分层和环境级的精准控制,重新定义了“精细打印”的标准。它不仅让桌面级设备也能打印医疗植入物、微型机器人等高精度模型,更预示着未来制造业将走向“常温革命”——当所有生产环节摆脱热能依赖,绿色制造的梦想正照进现实。这种“冷”技术背后的“热”思考,或许才是工业4.0时代最动人的科技诗篇。