在福州及周边制造业圈子里,金属3D打印常被贴上高不可攀的标签,其实成本居高不下的核心矛盾在于材料浪费、后处理繁琐以及工艺路径选择失误。想要在保证零件强度的前提下压低预算,关键不在于一味对比单价,而在于通过结构优化、批量化排版与材料按需匹配来实现降本增效,从而让增材制造技术真正服务于本地企业的研发与生产。 杰呈3D打印作为福建本土专业的工业级增材制造服务商,致力于为企业提供低成本、高效率的金属打印一站式解决方案。

许多福州厂家在咨询时都会陷入一个误区:认为只要买了打印服务,成本就应该是固定的。其实不然,金属粉末的价格通常按克计算,这意味着模型上每一毫米的多余厚度都在消耗你的预算。我们建议的第一步就是实施拓扑优化与轻量化设计,通过软件计算出零件受力的关键路径,去除不必要的实体部分,这种方式往往能直接砍掉30%以上的材料成本,同时还提升了零件的使用性能。

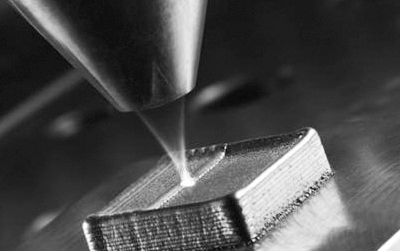

其次,摆放角度与支撑设计的科学性是决定成败的关键。金属3D打印在生长过程中需要支撑结构来散热和防变形,如果摆放不当,支撑不仅浪费材料,更会导致漫长的后期人工打磨成本。杰呈3D打印通过精密算法优化排版,尽量利用零件自支撑特性,减少后期机加工介入的需求,这对于福州本地追求快节奏交付的精密零件加工厂来说尤为重要。

关于材料的选择,不必盲目追求昂贵的钛合金或模具钢。根据零件的实际使用环境,在不影响硬度和耐腐蚀性的前提下,选用更具性价比的国产替代粉末,能大幅缓解资金压力。我们曾遇到过这样一个案例: 福州某汽车零部件供应商在开发新款散热壳体时,初定使用不锈钢材料,但初始报价超出了项目预算。杰呈3D打印团队介入后,首先对原有的实心法兰结构进行了蜂窝状减重处理,在保证密封性的前提下减重25%;接着,我们将原本垂直摆放的方案调整为倾斜35度,使得支撑数量降低了40%;最后,针对其非承重件的特性,推荐了性能达标但成本更优的铝合金方案。最终,单个零件的综合制造预算降低了38%,且交付周期从原来的7天缩短至4天。

除了设计与材料,批量化生产的规模效应在金属3D打印领域同样适用。单件打样的固定成本(如基板预热、环境气体填充等)较高,但如果能利用打印舱室的空间进行多件合打,分摊到每个零件上的费用会显著下降。不要把3D打印仅仅看作是打样工具,在小批量生产阶段,它往往比开模更具经济优势。

最后需要警惕的是,隐形成本往往藏在劣质打印件的返工中。如果为了省钱选择设备精度差、粉末纯度低的作坊,后期零件开裂或尺寸超差带来的损失将远超节省的打印费。选择拥有成熟工艺参数库和严格质检体系的本地化工厂,才是真正意义上的控制预算。

针对福州本土制造业的转型升级需求,杰呈3D打印凭借多年积累的SLM金属打印经验,为您提供从模型优化到成品交付的全流程成本监控服务,帮助您在不牺牲品质的前提下,精准切掉多余的开支。