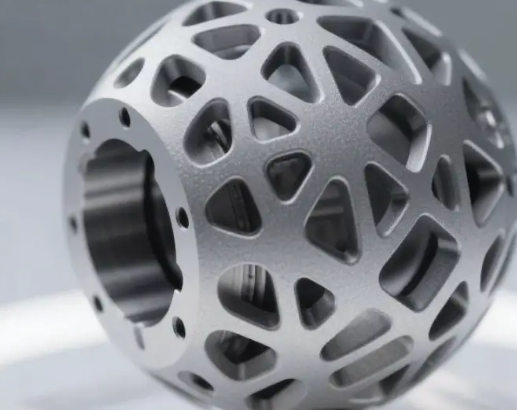

实现复杂曲面加工的核心在于打破传统减材制造的几何限制,通过SLA光固化或SLS选区激光烧结技术,将三维模型离散为微米级的层片进行逐层堆叠,从而在不增加成本的前提下完成高精度的自由曲面造型。无论您的产品涉及流线型车身外壳、人体工程学握柄还是艺术级仿生结构,这种增材思维都能精准还原设计细节。 杰呈3D打印工厂专注于高精度外观件加工,为您提供从原型开发到小批量生产的一站式曲面成型解决方案。

在传统的CNC加工或模具制造中,复杂曲面往往意味着极高的加工成本与漫长的交付周期。刀具干涉、分型线规划困难以及表面接痕等问题,常常迫使设计师牺牲美感来迁就工艺。对于追求极致视觉效果的外观件来说,如何平衡“形态自由”与“落地精度”是行业长期存在的痛点。

为了彻底解决这一难题,杰呈3D打印工厂总结出一套标准化的复杂曲面实现路径:

- 数据优化的前置干预:在加工前,我们会利用专业软件对STL模型进行曲率平滑处理与自适应布尔运算。针对曲面变化剧烈的区域,通过细化网格参数,确保在切片环节不会出现明显的“阶梯效应”。

- 支撑工艺的精细化设计:曲面外观件最忌讳支撑残留。我们采用点阵式微支撑技术,将支撑点设置在非外观面或通过软件模拟最小化受力面积,确保拆除支撑后表面肉眼无痕。

- 材料性能与收缩率补偿:针对大尺寸异形件,通过调整树脂配方或激光扫描路径,抵消固化过程中的内应力,防止曲面产生肉眼难辨的微小形变,确保装配精度达到正负0.1mm。

以下是我们在实际项目中的真实应用:

在某品牌智能穿戴设备的外壳研发中,客户要求实现一种类似于流动液体的全曲面造型,且表面不允许有任何接缝。该产品如果采用CNC加工,不仅会有大量的刀具死角,且曲率接合处容易产生振纹。

杰呈3D打印介入后,采取了以下策略:

1. 选用高韧性SLA树脂,配合0.05mm的极细层厚进行垂直方向打印,最大程度保留曲率连续性;

2. 引入物理打磨与化学抛光双重工艺,利用气动抛光工具对每一处弧度进行等量切削;

3. 在涂装环节,采用UV无尘自动喷涂,确保涂层厚度在曲面不同位置分布均匀。

最终成果:产品样件一次性通过客户的高光反射测试,表面平整度及曲率流线完全符合量产级外观标准。

后期处理是决定曲面质感的关键环节。

单纯依靠打印机输出的曲面往往带有微弱的纹路感。我们坚持全手工精细打磨结合自动化喷砂工艺,从400目到2000目砂纸逐步递进,将层纹彻底磨灭。这种对手工艺的敬畏,使得即使是结构再复杂的曲面,也能呈现出如同注塑成型般的温润质感。

警告:忽视曲面细节的处理会导致后期涂装出现缩孔和气泡,严重影响成品率。

如果您正在为复杂曲面的加工精度而苦恼,或者面临传统工艺无法落地的设计方案,杰呈3D打印工厂将是您实现创意的坚实后盾。我们不只是在制造零件,更是在为您雕琢每一处曲线的生命力。欢迎联系杰呈,让我们一起用专业技术为您的产品注入灵魂。