3D打印过程中突然卡丝不仅会导致模型报废,更是对生产效率的巨大打击。解决卡丝问题的核心在于精准排查送料路径、挤出压力以及耗材状态这三大关键环节。只要按照科学的逻辑进行逆向检查,绝大多数堵头和断丝现象都能在十分钟内得到根治。杰呈3D打印工厂凭借十余年工业级制造经验,为您提供从设备维护到高精度打印的一站式技术支持。

很多用户在遇到卡丝时会盲目更换零件,其实系统的自查比盲目拆机更高效。下面我们将通过杰呈工厂总结的实战指南,带您彻底解决这一顽疾。

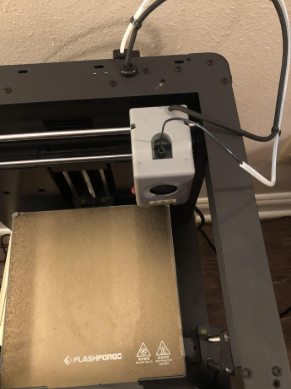

步骤 1:确认耗材表面是否存在齿轮磨损刻痕。当挤出机齿轮压力过大或过小时,耗材表面会被咬碎或打滑,导致送料动力不足。请观察挤出机入口处的碎屑,保持齿轮咬合力度适中是顺畅打印的前提。

步骤 2:检查料盘转动是否具有阻力。有时候卡丝并非机器故障,而是耗材在料盘上缠绕打结,或者料架转动不顺畅。手动拉动一段耗材,确保进料过程没有任何阻滞感。

步骤 3:测量耗材直径的均匀性。劣质耗材直径波动过大,一旦超过特氟龙管的内径限制,就会卡在管道中。使用千分尺随机测量三个点,误差必须控制在正负0.03毫米以内。

步骤 4:清理特氟龙导料管内部的积垢。长期使用后,管内会残留磨损的粉末,增加摩擦阻力。如果发现导料管发黑或变形,请务必立即更换,切勿修补使用。

步骤 5:校准喉管散热风扇的转速。如果散热效率低下,热量会向上传导导致耗材在进入加热块前就提前软化变形,形成所谓的冷端堵塞。风扇叶片积尘过多是导致散热失效的常见诱因,请定期进行清理。

步骤 6:测试加热块的实际工作温度。热敏电阻失效会导致显示的温度与实际温度不符。如果温度偏低,耗材无法完全融化,自然会卡在喷嘴处。建议使用红外测温仪进行对比,确保温差在合理范围内。

步骤 7:疏通喷嘴处的积碳残留。频繁更换不同熔点的材料(如从ABS换到PLA)最容易在喷嘴内形成碳化结块。采用冷拉拔法或更换全新的硬化钢喷嘴,是恢复出料流量最直接的方法。

步骤 8:调整首层层高与平台间隙。如果喷嘴离平台太近,背压过大会导致熔融材料无法排出,从而反向造成卡丝。务必确保首层挤出线条饱满且不平铺过度。

在杰呈3D打印工厂的日常运营中,我们经常处理此类复杂工况:

曾有一家汽车零部件研发机构反馈其大型尼龙玻纤件频繁在打印中途断丝。杰呈技术团队介入后,首先排除软件参数干扰,重点对送料模组进行深度拆解。经分析发现,其环境湿度过高导致尼龙耗材吸潮增径,并在通过长距离喉管时因膨胀系数超标而卡死。我们随即部署了恒温干燥供料系统,并更换了全金属隔热喉管,将送料摩擦力降低了40%。最终,该批次50套精密零件实现零故障连续打印,尺寸公差稳定在0.1毫米以内。

- 定期保养不仅是延长设备寿命,更是降低废品率的核心手段。

- 环境湿度控制对于耗材性能的影响往往被大多数人忽略。

- 选择具备工业级温控精度的设备,能从根源规避80%的卡丝风险。

解决3D打印卡丝问题需要的是细心与专业。如果您在生产中遇到难以逾越的技术瓶颈,或者需要高品质的小批量件生产,联系杰呈3D打印工厂将是您的优选方案。我们不仅提供专业的打印服务,更将深厚的行业经验深度融入每一件产品的制造过程中,为您扫清所有生产障碍。